Injection Methodology

1. ENJEKSİYON HAKKINDA GENEL BİLGİLER

Injection is generally injecting or inserting cement, sand, bentonite or a chemical substance into the rock and ground under a certain pressure of grouts formed with water.

Baraj, santral, tünel, regülatör, kanal vb. yapılarla ilgili olmak üzere enjeksiyon yapılır. Bu büyük yapıların inşa edileceği temellerde olacak su kaçaklarını önlemek, kayadaki geçirimsizlik perdesini oluşturmak zeminin taşıma gücünü arttırmak, temel kayayı sağlamlaştırmak, blok derzlerini tıkamak, tünellerin beton arkasındaki boşluklarını doldurmak, tünellerdeki su sızıntılarım önlemek cebri borularla beton arasındaki boşlukları doldurmak vb. için enjeksiyon çalışmaları yapılır.

1.1. ENJEKSİYON PROJESİNİN YÖNTEM SEÇİMİNE ETKİSİ

Temel iyileştirmesi için bir enjeksiyon projesi hazırlanırken göz önüne alınması gereken başlıca konular şu şekilde sıralanabilir.

1. Temelin veya altyapının altındaki su akışının kontrolü

2. Beton yapıların temeline etki yapacak hidrostatik kaldırma basıncının kontrolü

3. Kaya zonlarındaki kırık ve çatlakların sağlamlaştırılması

4. Açık boşluk, fay veya benzeri temel zayıflık zonlarının doldurulması.

Yapıların altında bir miktar su geçişi sağlanabilir. Geçen su miktarı az ve temel kaya aşınan cinsten değilse temel problemi olmayacaktır. Ancak geçirimsizliği sağlamak amacıyla yapının altında etkili bir yer altı bariyeri oluşturulması gerekir.

İkinci durumda belirli bir miktardaki hidrolik kaldırma basıncına dayanacak şekilde projelendirilmiş bulunan ağırlık barajlarında kaldırma basıncının hem kuvvetini, hem de etki alanını kontrol etmek için enjeksiyon ve drenaj programı uygulanır. Kırık ve çatlaklar içeren temellerin enjeksiyon ile iyileştirilmeleri mümkündür. Böylece kaya kütlesinin taşıma gücü geçirimliliği önemli ölçüde iyileştirilebilmektedir.

1.2.Enjeksiyon Terimleri

1.2.1.Ano

Enjeksiyonu yapılacak yerlerde baraj-tünel-gölet ekseni, anolara bölünerek her anonun enjeksiyonu müstakil düşünülür. Enjeksiyonu yapılacak zeminin permeabilite değerine göre 36m, 24m ve 12m olmaktadır. Genelde ano boyları 24m alınmaktadır. Anonun, önce ano başı kuyuların enjeksiyonları yapılır (1) kuyuları sonra ortaya girilerek (2) kuyusu enjeksiyonu yapılır. Sonra (12) ve (21) arasına girilerek (3) kuyuları açılıp, enjeksiyonu yapılır. Son olarak ta (31) – (32), (23) – (32) arasındaki (4) kuyuları açılarak enjeksiyonu yapılır. (24m için)

1.2.2.Kademe

Bir deliğin enjeksiyonunun iyi yapılması için deliğin bölümlere ayrılarak her bölümünün enjeksiyonu ayrı bir delik gibi yapılmalıdır. Deliğin ayrılan bu bölümlerine kademe denir. Kademe boyu zemin cinsine ve permeabilitesine göre kayada 2-5 m boyunda olmakta alüvyon gibi taneli formasyonda ise 0.30-1.00 m boyunda olmaktadır

1.3.ENJEKSİYON METODU

1.3.1Tek Kademe Enjeksiyonu

Bu yöntemde enjeksiyon yapılacak delik istenilen derinliğe kadar delinir, kuyu yıkanır ve şerbet enjekte edilerek bütün bu işlemler bir defada tamamlanır. Bu uygulama ancak az çatlaklı, sağlam kayalarda ve sığ deliklerde uygulanır.

1.4.Enjeksiyon Basıncı

Kademeye uygulanması istenen toplam basınç, yani efektif basınçtır. Sağlam kaya zeminlerde: Pı=0.33xH; daneli ve gevşek yerlerde ise Pı=0.23xH formülü ile tespit edilir. Pı=∑basınç(kg/cm2),H=Kademe orta noktasının kuyu ağzına olan mesafedir (m).

Bir delik veya delik kademesinin enjeksiyonuna son verebilmek için manometrede okunacak refü basıncı; enjeksiyon galerisinde, deliğin yukarı veya aşağı yönde açılışına göre şerbet sütununun hidrostatik basıncını enjeksiyon basıncına ilave etmek veya çıkarmakla bulunur. Ayrıca eğik deliklerde bu şerbet hidrostatik basıncına kuyu eğimi de (düşey ile yaptığı açı) etken olacağından manometrede okunacak refü basıncı aşağıdaki formüllerle hesaplanır.

Yukarı yönde dik ve yukarı yönde meyilli deliklerde: Pm=Pt +W·L/10· Cos α

Aşağı yönde dik ve aşağı yönde meyilli deliklerde : Pm= Pt+W·L/10· Cos α

Burada; Pt=Enjeksiyon basıncı(kg/cm2), Pm=Manometre basıncı (kg/cm2),L=Delikte enjekte edilecek kademe ortasından delik başı manometresine kadar olan uzaklıktır. Manometre deliğin başında değilse manometrenin bulunduğu yer ile delik arasındaki düşey uzaklık (m) olarak alınır. α =Delik yönü ile düşey arasındaki (0) açıdır. Düşey deliklerde Cosα =1’e eşit ve sonucu etkilemediğinden,α sadece eğik enjeksiyon deliklerinde etkili olmaktadır. W =Enjeksiyon şerbetinin özgül ağırlığıdır(gr/cm3).

1.4.1.Manometre Basıncı

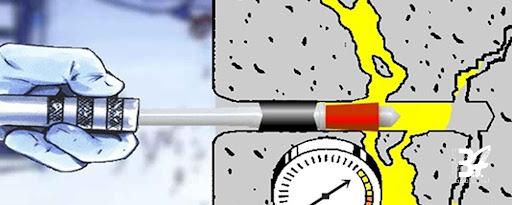

Kademeye uygulanacak toplam basıncı sağlamak için kuyu başındaki manometrede okunması gereken basınçtır. (Foto 1.5.)

1.5.ENJEKSİYON ÇEŞİTLERİ

1.5.1.Konsolidasyon Enjeksiyonları

Tünel, galeri, denge bacası veya herhangi bir mühendislik yapısının oturacağı temel kayanın sağlamlaştırılması; ayrıca tünellerin hidrostatik basınca karşı dayanımlılığını arttırmak için tünel ekseni boyunca veya gerekli görülen bölgelerde yapılan çatlaklar ile boşlukların doldurulması, farklı oturmaların önlenmesi için yapılan enjeksiyonlardır (Şekil 1.1.) Konsolidasyon enjeksiyonu düşük basınçlarla uygulanır.

1.5.2.Kontak (Dolgu) Enjeksiyonu

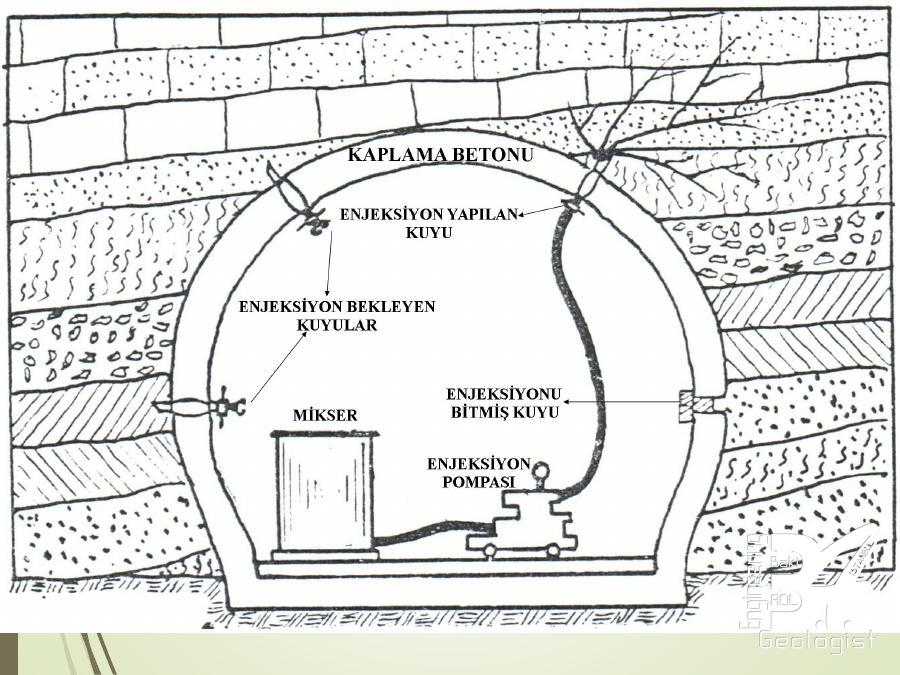

Kontak-dolgu enjeksiyonu; beton dökülen tünel, galeri, denge bacası, şaft vb mühendislik yapılar ile kaya arasındaki boşlukların enjeksiyonla doldurulmasıdır. Betonu betona veya betonu kayaya bağlayarak tek bir kitle halinde çalıştırmak ve aradan oluşabilecek sızmaları önlemek amacıyla yapılır (Şekil 1.2.). Genelde 2 kg/cm2‘lik efektif basınç uygulanarak yapılmaktadır.

1.5.3.Derz Enjeksiyonu

Genelde farklı zamanlarda boşlukların doldurulmasıdır. Farklı zamanlarda dökülen iki beton arasına yerleştirilen gidiş ve dönüş borusu olan enjeksiyon kutuları yardımı ile 3 kg/cm2 basıncında enjeksiyon dökülen iki beton arasındaki yapılır.

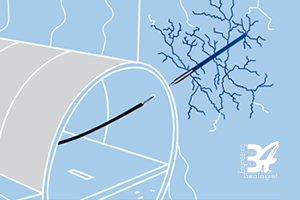

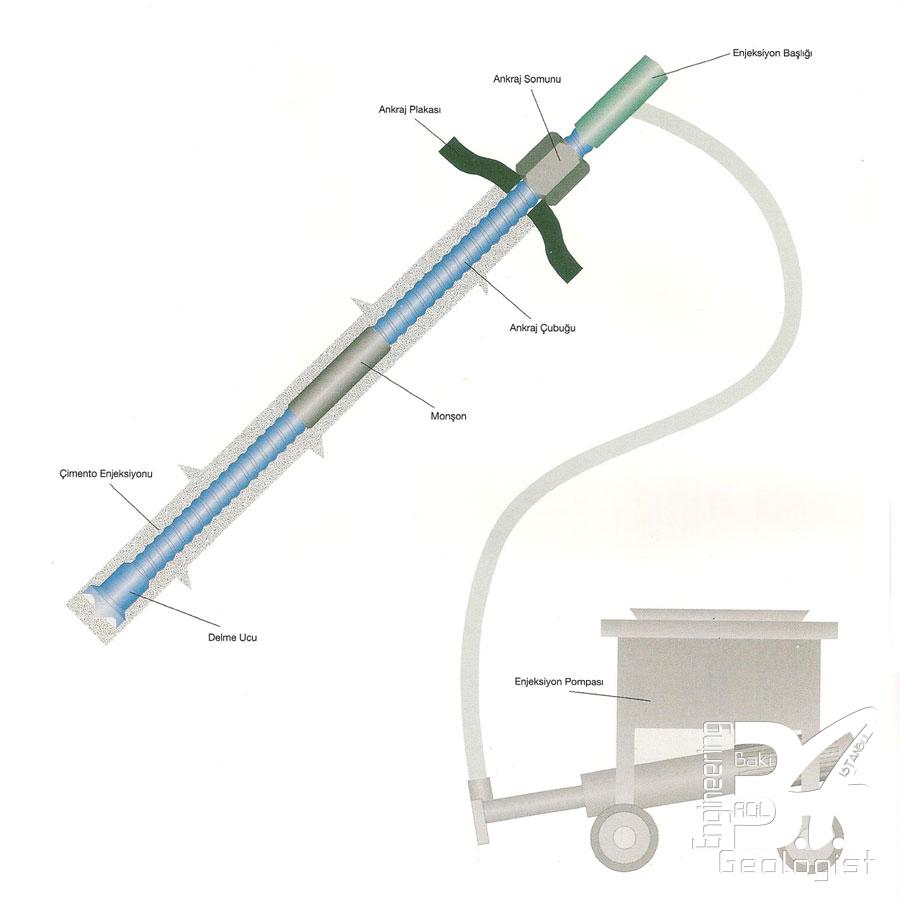

1.5.4.Ankraj Bulon Enjeksiyonu

Ankraj ve bulon çubuklarının açılan delgilerde montajından hemen sonra yapılan enjeksiyonlardır. Burada gaye demir çubuk ve zemin arasını çimento şerbeti ile doldurup demir çubukları ana kayaya tutturup ve zemindeki deplasmanları sınırlandırmaktır.

1.6.ENJEKSİYON MAKİNALARI VE EKİPMANI

1.6.1.Enjeksiyon Sondaj Makinesi

Minimum 46 mm, maksimum 86 mm çaplarında zemin ve kayada en az 120 m derinliğinde delik açabilen rotary veya roto darbeli su sirkülasyonlu makinelerdir. Rock, Jumbo, hilti.

1.6.2.Su Pompası

Minimum 20 kg/cm2 çalışma basıncında; en az 80 lt/dak ve serbest çalışma basıncı altında ise minimum 120 lt/dak debiye sahip çift tesirli dubleks/tripleks özelliktedir.

1.6.3.Kompresör

Hava sirkülasyonu ile açılmasında mahsur olmayan yerlerde çalıştırılacak darbeli sondaj makinaları için kullanılabilmekte, kırıntıları atabilecek debi ve basınca sahiptir. Temel sondaj ve enjeksiyon delgileri için en az 365 ft delgisi için 365 ft3 debi basınca ve 110 psi basınca sahiptir.

1.6.4.Tij, Karotiyer,Kesici vs.

Enjeksiyon delgilerinin açıldığı sondaj makinalarında kullanılabilecek tij, karotiyer, kesici,tahlisiye

1.6.5 Enjeksiyon pompası

Minimum 30 kg/cm2 çalışma basıncına sahip ve bu basınçta en az 60 lt/dak ve serbest çalışma basıncı altında ise en az 100 lt/dak debiye sahip çift tesirli dubleks enjeksiyon pompalarıdır. Ayrıca çimento ağırlığının %70’ine varan oranlardaki kumlu şerbetleri basma kapasitesine sahip ve bir kademeye (max 5.00m) 10 tondan fazla çimento verilmesine karşın manometre basıncının artmadığı yerlerde %200 oranlı kumlu şerbetleri basacak harç pompaları da enjeksiyon ekipmanlarında bulunmaktadır.

| REF. NO | PARÇA ADI | NOTE |

| 1 | Elektrik motoru | 1400 dev/dak. – 20 HP |

| 2 | Kaplin | |

| 3 | Yağ Doldurma Tank Tapası | |

| 4 | Hidrolik Tank | 150 Lt |

| 5 | Yağ Basınç Manometresi | 100 Bar |

| 6 | Akış (Hız) Vanası | |

| 7 | Maksimum Basınç Vanası | |

| 8 | Yağ Seviye ve Isı Göstergesi | |

| 9 | Yağ Sogutucu | Su Giriş / Çıkış = (Radyatör) |

| 10 | Açma – Kapama Kolu | A = Açık K = Kapalı |

| 11 | Hidrolik Piston | Piston Çapı : F = 80 mm |

| 12 | Piston Yıkayıcı Hortum | |

| 13 | Pompa Orta Gövde | |

| 14 | Emiş Manıfoltu | F = 2 inç |

| 15 | Çıkış Manıfoltu | F = 1 ¼ inç |

| 16 | Pompa Gövdesi |

1.6.6.Mikser

Minimum 200 lt ve maksimum 1000 lt hacimli bu mikserler; çimento, bentonit, kum, su ve gerektiğinde kimyasal maddeleri homojen halde birbirine karıştırmak için mekanik olarak çalışan en az 1000 devir/dak olan ve bahse konu olan karışımları 2 dakikada homojen hale getirebilmektedir ( Şekil 3.3.)

Motor: 1400 dev/dak. Elektrik Motorlu

Motor Gücü: 2.2 KW 36 dev/dak. (rediktörlü)

Kazan Hacmi:350 lt

Çıkış Ağız Çapı: 2 inç

Flanş Dış Çapı: 800 mm

Yerden Yüksekliği: 1010 mm

Şase Boyu: 1200 mm (Foto 4.3.)

1.6.7. Çalkalayıcıllar

En az mikser hacmine eşit, hazırlanan karışımı süspansiyon halinde muhafaza etmek için mekanik olarak karıştırıcıya sahiptir. Bu çalkalayıcıya çimento ve bentonit şerbetlerinde 50 nolu (0.297 mm), kumlu şerbetlerde ise 8 nolu (2.38 mm) standart eleklerden geçmeyen kum, kırıntı gibi malzemelerin pompalara girmemesi için bir elek ile teçhizlidir (Foto 4.4.).

1.6.8 Diğer Ekipmanlar

Yağ içinde çalışan Manometreler, hortumlar, borular, lastik tıkaçlar, hava veya su ile şişebilen pakerler, litreleri ölçebilecek nitelikte su saati, çeşitli redüksiyonlar vs. gibi ekipmanları ihtiva etmektedir (Foto 4.5.)

1.7.ENJEKSİYONDA KULLANILACAK MALZEMELER

1.7.1.Çimento

Enjeksiyon karışımının ana maddesi olan çimentoyu oluşturan taneciklerin maksimum tane çapı 94-100 µ arasında değişir. Çimentonun ana maddeleri; kalker, kil, alçıtaşı, silisli kum ve pişirmek için kömürdür. Çimentonun bileşimini ayarlamak için FeO ilave edilir.

Çimento Çeşitleri:

-Portland Çimentoları (TS-19) {Portland Çimentosu PÇ-325, Katkılı Portland Çimentosu KPÇ-325, Portland Çimentosu PÇ-400, Portland Çimentosu PÇ-500},

-Traslı Çimento (TS-26), -Uçucu Küllü Çimento (TS-640),

-Cüruf Çimentolarz,-Beyaz Portland Çimentosu -Alüminli Çimentolardır.

Karma suyunda veya YAS’da 600mg/lt (S04) varsa, Sülfat iyonuna (S04) karşı dayanıklı Sülfatlı Cüruf Çimentosu (SCÇ) kullanılır. Diğer yerlerde ise TS809 şartnamesine uygun olacaktır. S04 dayanıklı çimentolarda trika1siyum alüminat %3,5‘i geçmeyecek enjeksiyonlarda formasyonun permeabilite katsayısına göre uygun bleynli çimento kullanılmalı, düşük permeabiliteli yerlerde özgül yüzeyi fazla olan çimento kullanılmalıdır (4000 cm2/gr ve fazlası).

1.7.2.Su

Su, karışıma akışkanlık özelliğini veren ve tabiatta en ucuz olması itibarı ile en yaygın kullanılan maddedir. Temiz ve berrak olmalı, içinde yağ, odun vs gibi organik maddelerden arındırılmalıdır.

1.7.3.Kimyasal İncelticiler

Su alışlarının olup, şerbet alışlarının olmadığı yerlerde incelticiler kullanılarak suyun viskozitesine yakın viskozite elde etmek için kullanılmaktadır.

1.7.4.Kimyasal Priz Hızlandırıcılar

Şerbet alışlarına rağmen manometre basınçlarının artmadığı yerlerde şerbetin istenmeyen yerlere kadar gidip çimento zayiatlarının önlenmesi için kullanılır.Na2SiO3 ve CaCl2 belli başlı hızlandırıcılardır.

Tablo 1.1.Normal Koşullarda Enjeksiyon Şerbet Bileşim Oranları

| Malzeme | I | II | III | IV | V | VI |

| Çimento/Su | 1/3 | 2/3 | 1/1 | 7/5 | 7/5 | 7/5 |

1.7.5.Enjeksiyon Şerbetlerinde İstenilen Deneyler

Priz başlangıcı ve bitim sürelerinin tespiti,

Basınç mukavemeti deneyleri,

Viskozite deneyi,

Şerbetin stabilite deneyi,

Yoğunluk deneyi.

Bunların dışında kullanılacak karışıma göre başka özel deneyler istenebilir.

1.7.5.1.Viskozite deneyi

Viskozite ölçümleri deneyinin amacı, sıvıların istenilen sıcaklıktaki viskozitelerini (ağdalı akış katsayılarını) kinematik ve dinamik olarak belirlemektir.

1.8.ENJEKSİYON PROJESİNİN YÖNTEM SEÇİMİNE ETKİSİ

Perde ve temel iyileştirmesi için bir enjeksiyon projesi hazırlanırken göz önüne alınması gereken başlıca konular;

1- Temelin veya altyapının altındaki su akışının kontrolü,

2- Yapıların temeline etki yapacak hidrostatik kaldırma basıncının kontrolü,

3- Kaya zonlarındaki kırık ve çatlakların sağlamlaştırılması,

4-Açık boşluk, fay veya benzeri temel zayıflık zonlarının doldurulması.

Yapıların altında bir miktar su geçişi sağlanabilir. Geçen su miktarı az ve temel kaya aşınan cinsten değilse temel problemi olmayacaktır. Ancak geçirimsizliği sağlamak amacıyla yapının altında etkili bir yer altı bariyeri oluşturulması gerekir. ikinci durumda belirli bir miktardaki hidrolik kaldırma basıncına dayanacak şekilde projelendirilmiş bulunan ağırlık barajlarında kaldırma basıncının hem kuvvetini, hem de etki alanını kontrol etmek için enjeksiyon ve drenaj programı uygulanır.

Kırık ve çatlaklar içeren temellerin enjeksiyon ile iyileştirilmeleri mümkündür. Böylece kaya kütlesinin taşıma gücü ve geçirimliliği önemli ölçüde iyileştirilebilmektedir.

1.9. JEOLOJİK KOŞULLARIN ETKİSİ

Bir yapı temelinin enjeksiyonla iyileştirilmesi amacıyla, proje yapılabilmesi için çeşitli jeolojik ve topografik bilgilere gerek vardır. Jeolojik araştırmanın kapsamı yapının büyüklüğüne, önemine ve bu araştırma için ayrılmış olan zaman sürecine bağlıdır. Ancak yeterli jeolojik bilgilerin olmayışı ilerde oldukça pahalıya mal olabilir. Büyük bir yapı için 1/500 ölçeğinde ve 1m kontur aralıklı topografik haritaya gerek duyulur. Küçük yapılarda ise 1/1 000 ölçekli ve kontur aralıkları 2 m olan topografik haritalar yeterlidir. Bu haritalar proje sahasında memba ve mansaba doğru en az 150 şer metre uzanacak şekilde geniş tutulmalıdır. Başarılı bir enjeksiyon projesi hazırlanabilmesi için aşağıdaki verilere ihtiyaç vardır:

1-İyileştirilmesi gereken jeolojik birimlerin sınırları ve derinlikleri,

2-Sedimanter ve metamorfik kayaçların eğim ve doğrultuları,

3-Anakaya yapı konturları,

4-Önemli eklem sistemleri, önemli kıvrımların yeri ve duruşu,

5- Tüm sondaj kuyuları, araştırma galerileri ve şaftların yerleri ve logları,

6- Yapı yerindeki yeraltı suyu özellikleri ve konumu.

Bir mühendislik yapısı ile ilgili jeolojik koşulların yeterli derecede belirlenebilmesi için gereken harcamanın tutarı yapının toplam maliyetine oranla çok düşüktür. Temel sorunları, iyileştirme projesinin planlanmasından önce belirlenirse maliyet azalır ve ek iyileştirmelerin giderleri en aza düşürülür.

Yapılarla ilgili temel araştırma programı, deneyimli bir jeoloji mühendisi tarafından düzenlenmelidir. Böylece elde edilen kuyu logları ve karotların incelenmesiyle, yapısal bakımdan zayıf, geçirimli ve duraysız zonların saptanabilmesi mümkün olur. Sondajlarda yapılan basınçlı su deneyleri sorunlu olan zon, kot ve yerleri işaret ettiği gibi temelin enjeksiyona gereksinim gösterip göstermeyeceğini de ortaya çıkaracaktır.

1.10.ENJEKSİYON ÖNCESİ YAPILACAK ÇALIŞMALAR

Enjeksiyon projelerinde, enjeksiyon işlemlerinin tam olarak başarıya ulaşması için; enjeksiyon yapılacak sahanın jeolojik ve jeoteknik araştırmalarının çok iyi yapılması ve hazırlanması gerekir. Temel sondaj araştırmalarının açılması ve bu sondajlardan elde edilecek basınçlı su deneyleri ile karot sonuçları, enjeksiyon sondajı çalışmaları için önemli bilgilerdir. Bu bilgilere göre; çimento şerbetinin nereye kadar etkili olabileceği, uygulanacak basınçlar ve seçilecek enjeksiyon sistemi saptanır. Ayrıca kuyu derinlikleri ve karışım oranları ile katkı malzeme kullanılıp kullanılmayacağı konusu açıklığa kavuşur.

1.11.ENJEKSİYON KARIŞIMLARININ ÖZELLİKLERİ

1.11.1.Stabilite

Enjeksiyon karışımında çimento taneciklerinin minimum miktarda çökelmesi sağlıklı bir enjeksiyon için önemlidir. Bu da karışımın stabil olması ile mümkündür. 2 saatlik bir süre içinde çimento taneciklerinin çökelrnesi ≤ %5 ise bu karışıma stabil karışım denir. Bu enjekte edilen karışımın çatlaklarda büzülmeye uğramaması, yani ilk karışıma göre hacminde bir azalma olmaması demektir. Bunu sağlayabilme şartı da, prizini alan karışımda suyun tutunabilmesi, yani ayrışıp gitmesinin önlenmesiyle olur.

İnce karışımlarda, özel katkı maddeleri kullanılmamışsa, suyun karışımdan ayrılma zamanı kalın karışımlara nazaran daha kısa olacaktır. Suyun karışımdan ayrılmasının temel nedeni yukarıda belirtildiği gibi, karışımın çatlak ve boşluklarda yavaşlayıp durmasından sonra, çimento taneciklerinin çökelmeye başlaması ve daha ince kısımlar ile suyun üste çıkmasıdır. Diğer taraftan, ince karışımların priz süresi uzun olduğu için kolaylıkla yıkanıp sürüklenebilirler. İşte bu istenmeyen durumun önlenmesi için karışımın mutlaka stabil olması gerekir. Stabiliteyi sağlayabilmek amacıyla karışıma bentonit veya başka katkı maddeleri ilave edilir. Çimento ağırlığın %2-3 oranında bentonit ilavesi ile elde edilen stabil karışımın viskozitesi 50″ rnarsh civarındadır .

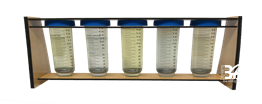

Stabilite, derecelenmiş 1000 ml’lik bir silindir kullanılarak kolayca ölçülebilir. Buna göre, karışım bu silindire doldurulur. Silindirin üstü kapatılır ve 2 saat beklenir. 2 saat sonra silindirin üstünde biriken temiz suyun hacminin, karışımın ilk hacmine oranı ölçülür. Bu oran %5’in altında ise bu karışım stabil bir karışımdır.

1.11.2.Mukavemet

Enjeksiyon karışımının çatlak içinde priz aldıktan sonra belli bir mukavemete sahip olması gerekir. Çimentolu karışımların 28 günlük mukavemetlerinin 60 kg/cm2‘nin üstünde olması arzulanır. Numunelerin 7, 14, 28, 90 günlük mukavemet değerleri laboratuvarda tek eksenli kırma deneyi ile tespit edilir.

1.11.3.Viskozite ve Kohezyon

Enjeksiyon karışımlarının çatlak içindeki tesir yarıçapı ile, çatlağın enjeksiyonla doldurulması için gerekli olan süre, karışımın kohezyonu ve viskozitesi ile ilgilidir. Çimento şerbetinin beli bir basınç altında ve belli bir zamanda açık bir çatlak boyunca nüfuz etme derecesinin ölçüsüne viskozite denir. Dolayısıyla, viskozite enjeksiyonu icra etme esnasında gerekli olan zamanı belirler. Karışımın kohezyonu ise, enjekte edilmekte olan bir zonda karışımın tesir sınırlarını belirlemede etkin bir rol oynar. Gerek viskozite gerekse kohezyon ancak Bingham akışkanlarında söz konusudur. Bingham akışkanlarında akışı başlatmak için belli bir kuvvet uygulanır. Bilindiği gibi, karışımın maksimum tesir yarıçapı, çatlağın genişliği ile doğru orantılı karışımın kohezyonu ile ters orantılıdır. Dolayısıyla, geniş çatlaklı zeminlerde, çok fazla karışımın gereksiz yere enjekte edilmesini önlemek için hem düşük basınç, hem de belli bir kohezyona sahip kalından çok kalına değişen karışımların kullanılması gerekir. Arazide çamurun viskozitesi çok pratik olarak marsh hunisi ile ölçülebilir.Ancak rnarsh hunisinden akmayan karışımların viskozitesi Prepakt Hunisi ile ölçülür.

1.11.4.Marsh Hunisinin Kullanışı

Marsh Hunisi, tel süzgecin alt yüzeyine kadar (1500 ml) karışımla doldurulur.

Doldurma işlemi esnasında, huninin içi alttan parmakla kapatılır. Daha sonra, parmak çabucak çekilip ölçekli kabın (946 ml) boşalma süresi saniye cinsinden tespit edilir (Foto 4.6.). Bu değer bize karışımın veya çamurun viskozitesini verecektir. 946 ml temiz suyun viskozitesi 26±lsn, 1000 ml. temiz suyun viskozitesi ise 28±1 sn’dir.

Fotoğraf: 12. Marsh ve Prepakt Hunisi ile Çamur Terazisi(Foto 4.6.)

1.11.5.Yoğunluk ve Özgül Ağırlık

Çamur terazisi kullanılarak arazide rahatlıkla enjeksiyon karışımının yoğunluğu ölçülebilir (Foto 4.6.). Bunun için çamur terazisinin haznesi, yoğunluğu ölçülecek karışımla doldurulur. Hazne üstündeki ve civarındaki atık karışımlar temizlendikten sonra terazi, kapaklı kutunun içindeki denki koluna yerleştirilir. Terazide mevcut olan su kabarcığı tam ortaya gelinceye kadar terazinin kayıcı denge bileziği sağa-sola hareket ettirilerek, su kabarcığı dengeye gelince gr/cm3 cinsinden yoğunluk okunur. Ağırlığı bilinen malzemelerin, hacimsel karşılığını bulmak için; malzemenin ağırlığı, özgül ağırlığına bölünür.

Tablo 1.2.Bazı malzemelerin Yoğunluk ve Özgül Ağırlıkları

| Çimento | Na-Silikat | BV-40 | |

| Özgül Ağırlık | 3,05 | 1,41 | 1,20 |

| Yoğunluk (kuru) | 1,20-1,50 | – | – |

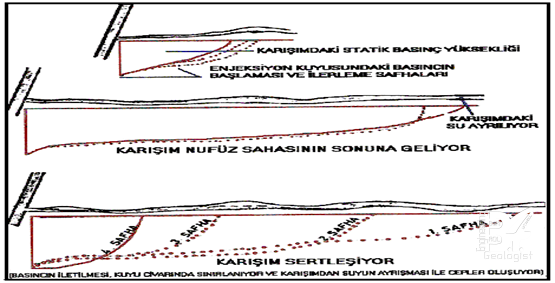

1.12.ENJEKSİYON KARIŞIMLARININ ÇATLAK İÇERİSİNDEKİ HAREKETİ

Enjeksiyon kavramının ne olduğunu daha iyi anlayabilmek için zemine basılan, özel olarak hazırlanan; çimento + su karışımının kaya içindeki davranışının bilinmesi gerekmektedir. Enjeksiyon işlemi başlar başlamaz, taze karışım mevcut çatlak sistemine doğru hızla hareket etmeye başlar. Karışımın hızı, kolayca ulaşabileceği çatlakların çoğu dolduktan sonra yavaşlar ve neticede hareketsiz hale gelerek çökelmeye başlar. Çökelmeyle birlikte karışımda sertleşme başlar. Bunun bir sonucu olarak, enjekte edilmekte olan çatlakların, enjeksiyon basıncının hidrolik olarak iletilmesi çok güçleşir ve enjeksiyonla dolan çatlakların yakınında basınç hızla düşmeye başlar. Bu düşmenin asıl nedeni, karışımın yarı macun hale gelmesinden dolayı basıncın iletilmesinin imkânsız hale gelmesidir.

Düşey veya düşeye yakın çatlaklar, yatay veya yataya yakın çatlaklara nazaran daha kolay daha sağlıklı enjekte edilebilir. Bunun nedeni de, düşeye yakın çatlakların enjeksiyonu esnasında, hapis olunan aşırı suyun yukarı çıkabilmesi, yatay yakın çatlaklarda ise, karışımdan ayrılan suyun, düşey çatlaklardan kaçamaması durumunda çatlak içinde tıkalı kalarak bunların enjeksiyon karışımıyla dolmasına engel olmasıdır (Şekil 4.4.). Neticede çatlak içinde sızıntı cepler oluşur.

1.13.PRİZ SÜRESİNİ ETKİLEYEN FAKTÖRLER

1.13.1.Sıcaklık

Sıcaklık derecesinin artması, kimyasal bir reaksiyon olan hidratasyon olayının hızlanmasına sebep olduğundan priz süresini kısaltır.

1.12.2.Karışımdaki Su Miktarı

Gerekenden fazla su kullanılması priz süresini arttırır.

1.13.3.Blain Değeri

Çimentonun inceliğinin artması ile hidratasyon olayı daha hızlı gelişeceğinden priz süresi kısalır.

1.ENJEKSİYON HAKKINDA GENEL BİLGİLER 1.1. ENJEKSİYON PROJESİNİN YÖNTEM SEÇİMİNE ETKİSİ 1.2.Enjeksiyon Terimleri 1.2.1.Ano 1.2.2.Kademe 1.3.ENJEKSİYON METODU 1.3.1Tek Kademe Enjeksiyonu 1.4.ENJEKSİYON BASINCI 1.4.1.Manometre Basıncı 1.5.ENJEKSİYON ÇEŞİTLERİ 1.5.1.Konsolidasyon Enjeksiyonları 1.5.2.Kontak (Dolgu) Enjeksiyonu 1.5.3.Derz Enjeksiyonu 1.5.4.Ankraj Bulon Enjeksiyonu 1.6.ENJEKSİYON MAKİNALARI VE EKİPMANI 1.6.1.Enjeksiyon Sondaj Makinesi 1.6.2.Su Pompası 1.6.3.Kompresör 1.6.4.Tij, karotiyer, kesici vs. 1.6.5 Enjeksiyon pompası 1.6.6.Mikser 1.6.7.Çalkalayıcıllar 1.6.8Diğer Ekipmanlar 1.7.ENJEKSİYONDA KULLANILACAK MALZEMELER 1.7.1.Çimento 1.7.2.Su 1.7.3.Kimyasal İncelticiler 1.7.4.Kimyasal Priz Hızlandırıcılar 1.7.5.Enjeksiyon Şerbetleri 1.7.5.1Viskozite deneyi 1.8.ENJEKSİYON PROJESİNİN YÖNTEM SEÇİMİNE ETKİSİ 1.9. JEOLOJİK KOŞULLARIN ETKİSİ 1.10.ENJEKSİYON ÖNCESİ YAPILACAK ÇALIŞMALAR 1.11.ENJEKSİYON KARIŞIMLARININ ÖZELLİKLERİ 1.11.1.Stabilite 1.11.2.Mukavemet 1.11.3.Viskozite ve Kohezyon 1.11.4.Marsh Hunisinin Kullanışı 1.11.5.Yoğunluk ve Özgül Ağırlık 1.12.ENJEKSİYON KARIŞIMLARININ ÇATLAK İÇERİSİNDEKİ HAREKETİ 1.13.PRİZ SÜRESİNİ ETKİLEYEN FAKTÖRLER 1.13.1.Sıcaklık 1.13.2.Karışımdaki Su Miktarı 1.13.3.Blain Değeri