TUNNEL PERMANENT COATING MANUFACTURING

The construction of permanent tunnel lining plays a crucial role in completing the ongoing construction work, resulting in durable and long-lasting service structures. The total distance of the tunnel is divided into certain meters, and each section (ANO) is separately casted in place, ensuring independent working of each ANO with on-site controls.

Tünellerde kalıcı kaplama imalatı, Ano planına uygun biçimde tünel iç kaplama betonlarının dökülmesini kapsar. Beton dökülmesi işi her bir anonun üst kısmının (Kemer) ve alt kısmınınn (invert) ayrı ayrı dökülmesi şeklinde gerçekleşir. Bu işlerde beton döküm öncesi; gabari kontrolü, yüzey temizliği, keçe ve memran montajı olarak yapılır. Beton Döküm hazırlıklarını ise; kalıbın kazırlanması, donatını bağlanması, beton döküm kotlarının belirlenmesi işleri kapsar.

Kiminle Yapılır? (Ekipler)

Şantiye şefi ve vardiya mühendisleri denetiminde, beton ekibi üretimin her aşamasına müdahale edebilecek yeterli sayıda ve kalifiye; formen, pompacı, elektrikçi, tamirci, kalıpçı, kaynakçı ve işçilerden kurulu olmalıdır. Beton öncesi hazırlıklar, temizlik, kalıbın kurulması, alın kalıbı yapılması ve beton dökümü bu ekip tarafından yapılacaktır. Donatı montajı için yeterli sayıda ayrı bir demirci ekibi oluşturulur ve donatı montaj işlerini bu ekip yapar.

Sahaya Beton Nasıl Sevk Edilir? (Beton Temini)

Beton, transmikserler vasıtasıyla uygun taşıma şartları ile şantiyeye getirilmelidir. Portal girişi olan tünellerde mevcut transmikserin tünel içine girmesi ile betonun yer pompasına ulaşması sağlanır. Şaft olan tünellerde, şaft dibinden kalıba beton nakliyesi yine transmikserle sağlanır. Şaft altında beton, transmikserle alınıp sabit yer pompasına ulaştırılacak ve tünelde en az iki adet transmikser bulundurulmalıdır. Ayrıca yaşanacak aksilikler düşünülerek bir adet transmikser de şaft üstünde hazır bekletilmelidir.

Beton dökülecek ANO’da Dikkat Edilecek Hususlar

- BİR ÖNCEKİ İMALATA UYGUNLUK

- YÜZEY TEMİZLİĞİ

- KEÇE PVC MEMBRAN

- KORUMA BETONU

- BETONARME DONATI / HASIR ÇELİK

- PAS PAYI ARALIĞI VE YÜKSEKLİĞİ

- BİNDİRME BOYLARI

- STABİLİTESİ

- PVC SU TUTUCU

- ELEKTRO MEKANİK / TOPRAKLAMA VB.

- GÖMÜLÜ ELEMAN (ANKRAJ VB.)

- BETON DÖKÜMÜ ÖNCESİ TEMİZLİK

- KALIP APLİKASYONU / RÖLEVE / KOT / BOY

- PROJEYE UYGUNLUK

- EKİPMAN / GEREKLİ YEDEKLER (POMPA, VİBRATÖR)

- BETON DÖKÜMÜ / YERLEŞTİRME

Yüzey Temizliği

Yüzey temizliği, shotcrete (püskürtme beton) ile kapatarak oluşturulan alanda herhangi bir yabancı malzemenin olmamasıdır ve alanın kesici uçlu malzemelerden arındırılmasıdır. Kalıcı tahkimat olan invert ve kemerin oluşması için, keçenin serilmesiyle başlanacak imalat alanının temiz olmasına dikkat edilir.

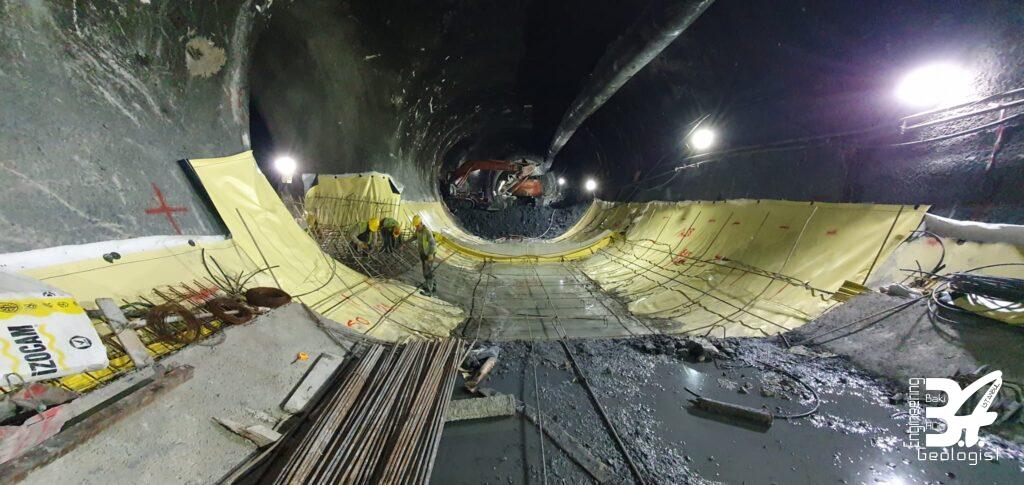

Keçe ve Membran

Membran, PVC, APP, EPDM, TPO, SBS Bitüm gibi çeşitleri olan su yalıtım malzemesidir.

Püskürtme betonu yüzeyinde çıkıntı yapan bulon kafaları vs. tamir edildikten ve tüm yüzeyler yalıtıma hazır hale getirildikten sonra, püskürtme beton yüzeyine koruyucu keçe uygun tespit elemanlarıyla tutturulur.

Betonun tırtıklı yüzeyinden dolayı membranda deformasyon meydana gelmemesi için beton yüzeyi ile membran arasına keçe serilerek membran imalatına başlanır.

Su yalıtım membranı (PVC esaslı sinyal tabakalı) keçeyi örtecek şekilde monte edilecek ve keçenin tespit elemanlarına ısı kaynağı ile bağlanır. Montaj gayesi ile membranda herhangi bir delinmeye müsaade edilmemelidir.

Sinyal tabakası içeriye gelecektir. Bitişik su yalıtım tabakaları çift kaynakla birleştirilir, çift kaynaklı eklerle teşkil edilmiş deney kanalına basınçlı hava pompalanarak geçirimsizlik testi yapılır. Teste geçildiğinde robotun yürümesiyle elde edilen dikişlerin soğuması beklenir.

Başlangıçta deney basıncı 5 dakikalık bir deney süreci için 2 bar veya 10 dakikalık bir deney süreci için 1.5 bar olacaktır. Hava basıncı kaybının her iki halde de %20 den fazla olmaması halinde ek yerleri su geçirimsiz kabul edilecektir. İnvert izolasyonundan sonra koruma betonu yapılacaktır.

İnvert Drenaj Boruları

İnvert membran serilmeden önce veya invert betonun altında kalacak şekilde membran arkasından yer altı sularına yön vermek adına yapılan drenaj işlerini kapsar. Drenaj hatları tünellerde korega boru (geçirimsiz) altta kalacak, drenfleks (geçirimli) boru üstte kalacak şekilde yerleştirilir. Amaçlanan membran altında kalan yüzey sularının drene edilerek tünel cidarında uzaklaştırmakdır. Şehir içi tünelciliğinde, metro tünellerinde drenaj projesi olmaz. Sebebi ise yer altı sularının uzaklaştırılmak istenmemesidir. Yer altı sularının oluşturduğu hacmin boşaltılarak yer üstündeki bina veya sanat yapılarının kısmi oturmalarına sebebiyet verilebilinir. Metro tünellerinde yer altı suyu hapsedilerek bulunduğu bölgede kalması ve kendi hidrostatik basıncını koruması amaçlanır. Buna göre karayolu tünellerinde veya Hes tünellerinde drenaj sistemi kullanılır. Kara yolu drenaj sistemerinde yol içinden gelen yüzey sularının da bu drenaj sistemi ile uzaklaştırılması sağlanır. Kara yolları açık saha imalatlarında ise drenaj üstte korega (geçirimsiz) boru, altta ise drenfleks (geçirimli) boru kullanılarak yapılır. Yine Burada amaçlanan yüzey sularının korega borular ile uzaklaştıırlması ve drenfleks borularla da yer altı sularının uzaklaştırılmak istenmesidir.

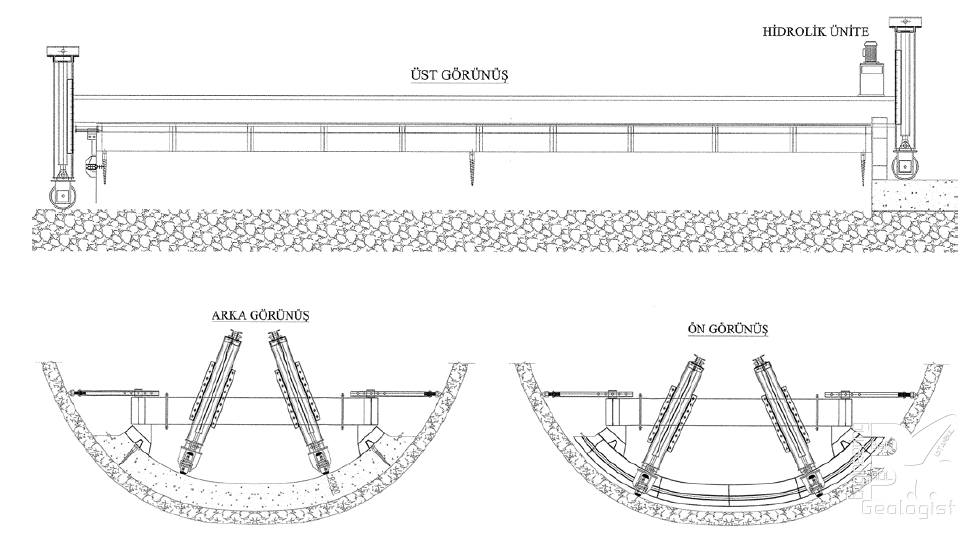

İnvert Kalıbı

İnvert kalıpları çelikten imal edilebileceği gibi Playwood dan ahşap alın kalıbı çakılarak da yapılabilir. Kalıplar mükerrer kullanıma uygun olur. Kalıplar; şekil doğruluğu, mukavemet, rijitlik, yüzey pürüzsüzlüğü bakımından her zaman iyi durumda muhafaza edilir. Kalıp üzerine monteli veya seyyar aydınlatma sistemi kurulacaktır.

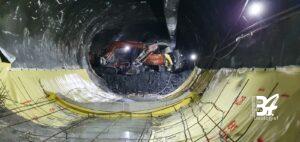

İnvert Koruma Betonu

Alt yarı invert imalatı öncesi yüzey temizliği ve keçe membran montajı sonrasında membranın üstüne bir kat daha orta kısma gelecek şekilde keçe serilir. Burada amaçlanan üstüne bağlanacak donatının yükünden membranın etkilenmemesini sağlamak amacı ile beton dökülmesidir. Dökülecek olan betona “koruma betonu” denir. Keçe serilmesinin amacı membran yüzeyinde betonun tutunamayacak olmasından dolayıdır. Bu sayede ayrıca hangi kısma kadar beton dökülecegi de belirlenmiş olur. Donatı bağlanmadan yüksetme sehpaları, pas payları veya şablon demirleri bu betonun üstüne konarak membranın zarar görmesinin önüne geçilmiş olunur.

İnvert Kalıp Montajı

Beton öncesi kalıplar baştan başa temizlenir, betona temas halindeki yüzeylerin pürüzsüz olması sağlanmalıdır. Bu yüzeylerin betona yapışmaması için uygun kalıp yağı kullanılır. Kalıplar beton esnasında rijit olarak muhafaza edilerek, beton yüzeyinde ondülasyonu önleyecek bir şekilde destek elemanları ile sabitlenecektir. Ayrıca ondülasyonun önüne geçebilmek için şablon demiri kullanılabilir. Kalıplar betonu zedelemeksizin kolayca sökülebilecek şekilde tasarlanmış olmalıdır. Tüneldeki tüm invert anoları kalıp montajı öncesi temizlenir ve mühendise teslim edilir. Her ano topoğraf nezaretinde kurulur, alın kalıbı ve donatı montajı ölçüm grubunun onayından sonra yapılır. Donatı montajı sonrasında kalıp ve donatının tekrar kontrol edilmesi amacı ile topoğrafik okuma yeniden yapılır.

PVC ve Su Tutucu

Su tutucu imalatı beton anoları arasındaki su hareketinin önlenmesi ve yönlendirilmesi amacı ile yapılmaktadır.

Su tutucu contanın yarısı derz noktasına denk gelecek şekilde montajlanır. Beton dökümünden sonra yarısı beton içerisinde kalırken diğer yarısı da bir sonraki dökülecek ano içerisinde kalır.

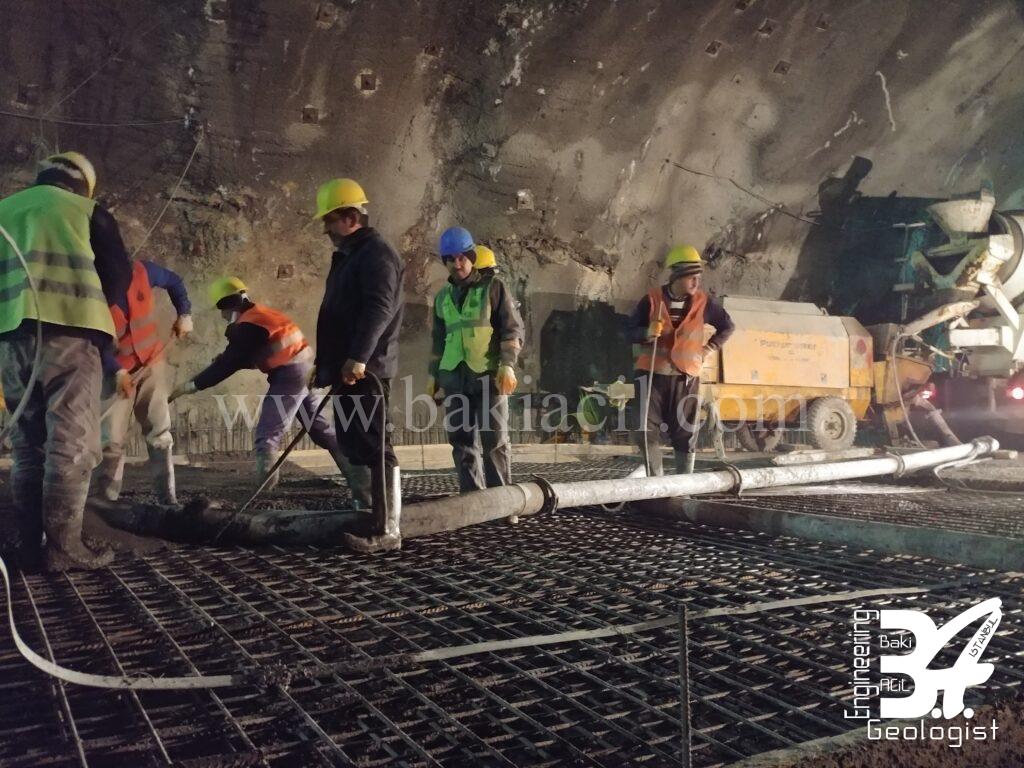

Donatı ve Projeye Uygunluk

İnvert donatıları projesine uygun bağlanması kontrol edilecektir. Su tutucunun yeri ve bindirme filizlerinin boyu ile pas paylarının konumu önemli detaylardır.

Donatı kontrol edilirken; çiroz boyları ve sayıları, bindirme boyları, çekirdek beton kalınlığı, filiz boyları kontrol edilerek projeye tam uygunluk aranır. Donatı hasır veya demir donatı olabilir. Her iki durumda da donatının bindirme boyları ve kemer için bırakılan filiz boyları kontrol edilmelidir. Donatı kontrollerinde toplam tonajı değiştiren değişikliklerin yapılması istenmez.

İnvert Kaplama Betonu Dökümü

İnvert betonu beton pompasına en uzak uçtan başlar ve pompaya doğru yaklaşılarak gelir. Beton dökümünde paspayı dahil şablon demirine kadar doldurularak pompa yönünde beton devam eder. Beton dökümü esnasında uzun olan borular sökülerek kısaltılma yolu ile beton dökümüne devam edilir. Beton dökümü esnasında beton borusu eklemesi yapılması istenmez. Beton üst yüzeyine kadar dökümesinin nedeni ise yüzeyde kısa alanda soğuk derz yapılmasının önüne geçmektir. Ortadan başlanılarak yanlara doğru çıkılır. Burada betonun kendini taşımasından faydalanılarak eğimli olan yan yüzlerin dökülmesi sağlanır. Dökümün her noktasında şişe vibratör yardımı ile betonun yerleşmesi tam olarak sağlanmış olur. Yüzeyler mala ve sünger ile düzeltilir. Devamlılığı olan filiz bölgelerinde ise “Şişleme” yapılarak bir sonraki beton için chipping hazırlanmış olur. Beton dökümü sırasında kalıp yüzeyine ani basınç oluşturabilecek yüklerden kaçınılır. Bu sebeble alın kalıbı bölgesinde yapılan dökümlerde daha dikkatli kesintisiz ancak kısman daha yavaş bir uygulama yapılır.

İnvert betonu için uygun slump değerinde (şartname ve ilgili standartlar uyarınca gerçekleştirilecek dizaynlar uyarınca belirlenecek kıvam sınıfına göre) döküm yapılır. Slump beton priz süresini doğrudan etkiler. Yan yüzeylerin durdurabilecek kadar slump değerinin düşük olması istenirken, aynı zamana derz oluşumuna neden olmayacak kadar yavaş priz alması istenir.

Beton dökümünde ekip ve ekipman yeterli düzeyde olması önem arz eder. Ekipman eksikliği nedeni ile beton döküm süresinin uzamasına veya kesintiye uğramasına izin verilmemelidir. Kalıpta kullanılan konvertör ve şişe vibratörleri ile beton pompasının yedekli olması istenir.

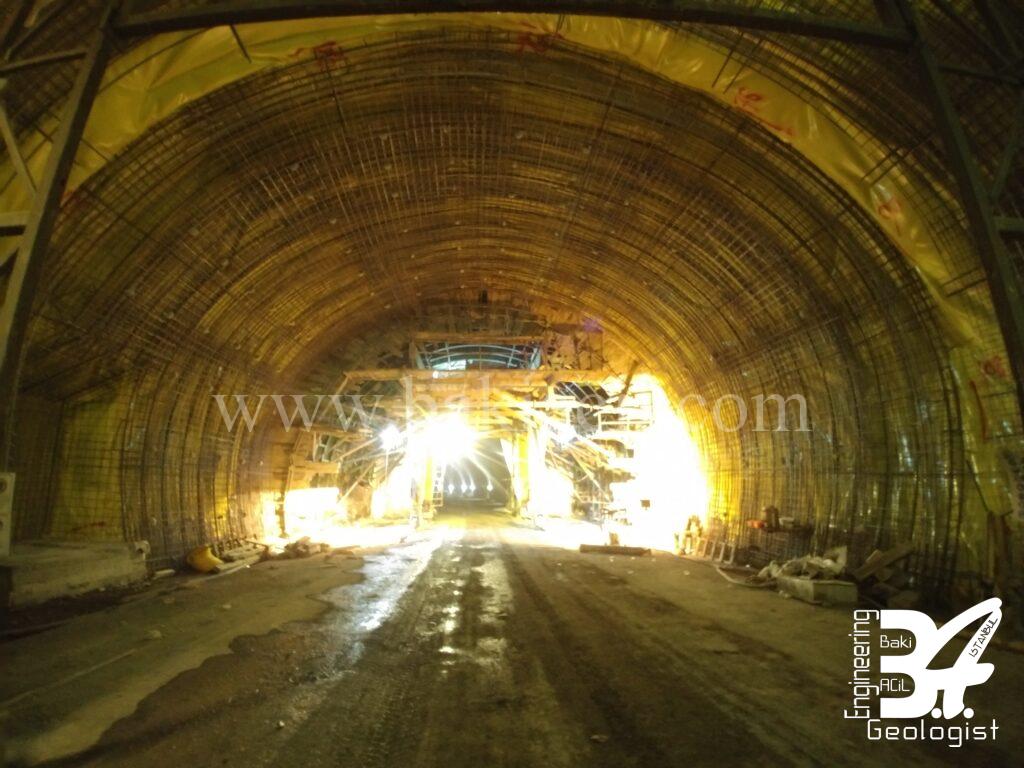

Kemer Beton kaplama işleri

Konverjansların Bitmesi

Kemer kaplama beton öncesi, tünel içi deformasyonların ya tamamıyla bitmiş, ya da elimine edilebilecek değerlere sahip olması gerekmektedir. Bu şartlar sağlanmadan kemer betonu imalatına başlanmamalıdır. Ancak özel durumlarda konverjansların sönümlendirilmesi amacı için de kemer donatı imalatına başlanılabilmektedir.

Tünelde Gabari Kontrolü

Tünelde iç kaplama beton öncesi, beton dökülmesi planlanan tüp içinde gabari kesit kontrolü yapılır. Tünel teorik kazı sınırı üzerine tahkimat eleman kalınlığı ve harici “d1” tolerans miktarı ilave edilerek bulunan sınırın içine, geçici destek yapısı taşmamış olacak şekilde eklenir. Olası taşma durumlarında beton kalınlığından taviz verilmeyecek, ölçüdeki tarama geçici beton üzerinden taranır. Taranan bölgelerde membrana zarar vermesi muhtemel noktalar uygun yapı kimyasalları kullanılarak kapatılır. Bu ölçümler lazer okuma yapan cihazla yapılır ve istasyon aralıkları minimum 5.0 m, maksimum 8.0 m olabilir. Kesit genişliği yeterli olan yerlerde final püskürtme betonu uygulaması yapılarak kemer ugulamasına hazır hale getirilir.

Kemer Donatı Kontrol

Tünel kemer betonlarından önce donatı montajı, onaylı projesine uygun olarak yapılır, kalıp sonra çekilir. Donatı montajı öncesi, invert anosunun kemer betonla temas edecek yüzeylerinin; donatı filizlerinin ve su tutucuların temiz ve düzgün olması; beton yüzeyi için ise chipping’in yeterli olması aranır. Donatı montajı için tünele iskelesi yerleştirilir ve montaj bu iskele üzerinden yapılır. Donatı projesine uygun olarak bağlanır, bu bağlamda; yatay ve düşey bindirme boylarının yeterliliği, projesinde belirtilen adet ve aralığına uygun çirozların yerleştirilmesi, sehpa adet ve yüksekliklerin uygun olması ile çekirdek beton kalınlığının sağlanıp sağlanmadığının kontrol edilmesi sağlanır. Ayrıca invert içerisinden gelen filizlerin kemer donatısı ile birlikte bağlandığı ve sürekliliğin sağlandığı kontrol edilir. Donatı bağlanması sonrasında beton dökümüne yön verecek olan, pas payı mesafesi ve donatının kemerlenmesi kalıba uyumlu olmalıdır. Su tutucu pvc ile bunları sabitleyen “M” demirlerinin montajı ve su tutucuların ek noktalarının kontrolü tamamlandıktan sonra kalıp çekilecektir.

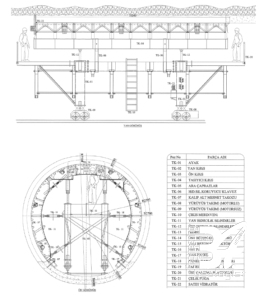

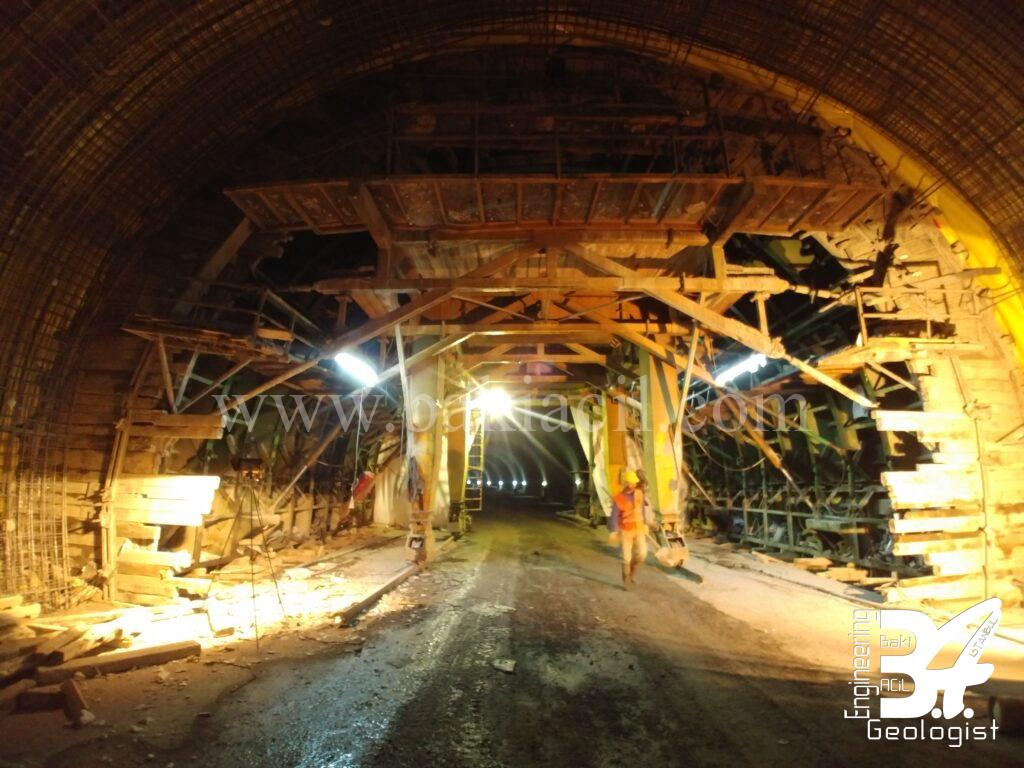

Kemer Kalıp

İç kaplama kemer kalıpları çelikten imal edilir, mükerrer kullanıma uygun olabilir. Kalıplar iki ana bölümden oluşur. Birinci bölüm şase olacak ve kemer kalıbın betona temas eden sac panelleri taşıyacaktır. İkinci bölüm ise ana şase üzerindeki parçalı sac panellerden oluşacaktır. Şase raylar üzerinde hareket yeteneğine sahip, mekanik yürüyüş motorlarıyla teçhiz edilmiş olur. Kemer kalıbı üzerinde bir adet konvertör, bir adet hidrolik kumanda ve sac paneli ve sac panel iç kısımları üzerinde monteli, yeter sayıda çalışan satıh vibratörleri bulunur.

Satıh vibratörleri için ayrıca şalterli kumanda paneli vardır. Şase üzeri kalıp panelleri hem düşey hem yatay hareket kabiliyetli hidrolik liflerle şaseye irtibatlıdır. Kalıp üzerindeki pencere ve kolektörler, betonun en iyi şekilde dökümüne – işlenmesine uygun konum ve sayıda olur.

Kalıp Montajı

Donatısı teslim edilen kemer anosu altına kemer kalıp çekilmeden önce, betona rengini vermeyen ve kalıbın betona yapışmasını engelleyecek uygun kalıp yağı ile yağlanır. Kalıp, raylar üzerinde donatı altına getirilir ve topoğraf nezaretinde kurulup teslimi yapılır. Kalıp teslimatında tüm pencere ve kolektör açık olur, konvertör şişe – satıh vibratörlerinin çalışır durumda olduğunun kontrolü yapılır.

Kalıp yerine çekildikten sonra kalıp aplikasyonu yapılır. Beton dökümünden önce alın kalıbı çakılarak bir tarafı bir önceki dökülmüş kemer betonu ile kapatılan kalıbın, ön yüzü akşap alın kalıbı çakılarak kapatılır. bu kaparma işleminde PVC su tutucunun “M” demirleri ile olması gereken noktada olması sağlanır, kalıp önündeki alın sacı ile de beton içerisinde kalmaması gereken PVC su tutucunun yarısı çakılan kalıp aşabı ile sac üzerine sabitlenmiş olacaktır. kemerin en üstünde alın kalıbında brakılacak ufak bir pencereden ise betonun sürekli takibi yapılarak betonun son aşamaları bu pencereden kontrol edilir.

Kalıp Aplikasyon

Donatı bağlanması ve diğer inşaat ileri kontrolü sonrasında beton dökümü için kalıbın uygun koordinatlara göre yerleştirilmesi sağlanır. Bu montaj işi yapılırken yüksek hasasasiyete sahip ölçüm aletleri ve işlerinde uzman topoğraflar ile yapılabilir.

Kemer kalıbında kalıbın alın yüzünden 3 nokta ile iç eksenden 2 nokta ile okunur kalıp bulunması gereken konuma getirilir. Sonrasında eteklerden alınan okumalar ile de kalıbın tam konumunda olması doğrulanır.

Bu ölçüm işleri tünel kesitinde ve doğrultusunda gitmesi için çok dikkatli yapılmalıdır.

Kemer Kaplama Betonu Dökümü

Şaft dibinden Kalite-Kontrol birimince proje için belirlenmiş reçete eşliğinde santrallerde üretimi gerçekleştirilmiş olan “Kemer Betonu” transmikserler eşliğinde sabit yer pompası ile kalıba basılacaktır. Mikser sayısı beton dökümü sırasında en az 2 adet mikserle gerçekleştirilmeli ve bu mikserlerin herhangi bir duruma karşı yedeğinin de sahada olması önem icap etmektedir. Aynı şekilde yer pompasının da sahada yedeği bulunmalı, pompa ve kalıpta oluşabilecek arızalara karış döküm anında sahada elektrikçinin bulunması da önemlidir.

Beton dökümü kemer kalıp alt penceresinden başlayacak ve şişe vibratörle işlenecektir. Sağ-sol kısımlarda dengeli şekilde alt pencerelerden beton tamamen dolduktan sonra kapanacak, aynı döküm ve işleme yöntemi omuz pencereleri içinde tekrarlanacaktır. Daha sonra tünel eğim yönü tersine en uç taraftaki tavan kolektörüne bağlanarak veya eğimli olmayan anolarda dökümü gerçekleştrilmiş olan ano tarafındaki kolektörden beton içerisinde hava kalmamasına dikkat edilerek beton dökümü devam edecektir. Beton kalıp orta kolektörden geldiği an beton basılan kolektör kapatılarak orta kolektöre bağlanılacak ve bu kolektörden döküme devam edilecektir.

Aynı seri yöntem üçüncü kolektör için de geçerli olup, alın kalıbı kontrol penceresinden beton akışı izlenecek ve satıh vibratörleri ile beton işlenmelidir. Alın kalıbı kontrol penceresine beton geldiğinde pencere kapatılıp bir miktar daha beton basılacak ve beton kalıbı tamamen doldurulduğundan emin olunmalıdır.

Beton dökümünde uygun çalışma ortamı; yeterli aydınlatma, kalıp içi güvenli çalışma platformu ve kalıbın daimi gemici tipi merdiveni bulunmalıdır. Beton bitimi sonrası kalıp içi ve invert anosu üzerine dökülmüş beton şerbet artığının priz almadan temizlenmesi daha sonra dökülecek anolar ve saha temizliği için önem arz etmektedir. Arıza durumu için uygun mevkide bir konvertör ve vibratör yedek olarak bulundurulmalıdır.

Topraklama (Kaçak Akım Koruma Sistemi)

Kaçak akım koruma sistemi her tür ve tipte tünelde uygulanır. Donatılı beton içinde demirlerin elektiriksel yüklerini boşaltmak veya kontrol etmek amacı ile yapılır.

Farklı topraklama uygulamaları vardır. En bilinen yöntem galvaniz şeritleme yöntemidir. Bu yöntemde kesintisiz biçimde donatı içerisinde sürekliliği olan galvaniz şeritler kulanılır. Proje tünel çapına bağlı olarak sayıları değişiklik gösteriyor olsa da invert içerisinde en az bir ve kemer içerisinde en az bir şerit tünel boyunca süreksiz olmak üzere devam eder. Bu şeritler kelepçeleri ile birbirlerine ve donatıya bağlanırlar.

Ayrıca Faraday Kafesi yöntemi vardır. Bu yöntemde donatının tamamının birlikte çalışarak topraklamayı sağlaması amaçlanır. Donatı 1.5m de bir yay ve tevzi demirleri ile bindirme noktaları kaynatılar birbirine bağlanır. Kaynaklanan noktanın kohezyona ugramasının önüne geçebilmek için de galvaniz boyası ile üstü boyanır. Anolar arasındaki devamlılık ise iki ano arasında atlama kabloları yardımıyla sağlanır. Bu atlama noktaları aynı zamanda Yük ölçüm noktaları olur.

Topraklama imalatı beton ömrünün uzatılması ile doğrudan orantılıdır. Kaçak akımlarda enerjinin sönümlenmesi amacı taşımaz.

Amacı beton içerisindeki demir donatının belirli elektirsel yükler altında ömrünün uzatılması sağlamaktır.

Demir üzerindeki yükler beton içerisinden gelen yükler olabilir. Bu durumda donatının kohezyona uğraması söz konusu olacaktır. Bu yüklerin demirden uzaklaştırılması sağlanır.

Aynı zamanda demir üzerine aşırı yük yüklenerek kohezyonun etkilerinin temizlenmesi ile de demirin ömrü uzatılabilmektedir.

Kalıp Açma Süresi ve Tayinleri

İç kaplama betonlarında kalıp açma süresinin belirlenmesi için öncelikle laboratuvarda müşavir eşliğinde tasarımlar yapılır. Yapılan denemeler sonucunda 10 saatlik kırımlar yapılır ve 8-10 Mpa dayanım sonuçları elde edilir. Tünelde her kalıp dökümünde 15x15x15 cm ebatında referans küp numunesi alınır. Numuneler döküm yerinde alınacak ve alınan numuneler döküm yerinde bırakılır. Tünel tiplerine bağlı olarak kalıp alçma süreleri (şartname ve ilgili standartlar uyarınca belirlenmiş değerler ile saha şartları dikkate alınarak tayin edilecektir) referans küplerden elde edilecek değerler ile belirlenir. Yerinde alınan numunelerin 8 ve 10 saat sonra kırımları yapılır. Dayanım değerleri 8 Mpa olduğunda kalıp açılabilir.

KALIP VE KALIP İSKELESİ İLE İLGİLİ STANDARTLAR

a)TS EN 12810-1 Ön yapımlı bileşenlerden oluşan cephe iskeleleri- Bölüm 1: Mamul özellikleri

b)TS EN 12810-2 Ön yapımlı bileşenlerden oluşan cephe iskeleleri- Bölüm 2: Özel yapısal tasarım metotları

c)TS-EN-12811-1 Geçici iş donanımları- Bölüm 1: İş iskeleleri- Performans gerekleri ve genel tasarım

d)TS EN 12811-2 Geçici iş donanımları- Bölüm 2: Malzeme bilgileri

e)TS EN 12811-3 Geçici iş donanımları- Bölüm 3: Yükleme deneyleri

f)TS EN 12811-4 Geçici iş donanımları- Bölüm 4: Yapı iskelesi için koruma perdeleri- Performans gerekleri ve mamul tasarımı

g)TS-EN-12812 Kalıp iskeleleri- Performans gerekleri ve genel tasarım

h)TS-EN-12813 Geçici iş donanımları- Ön yapımlı bileşenlerden oluşan yük taşıyıcı kuleler- Özel yapısal tasarım metotları

i)TS-EN-1004 Prefabrik elemanlardan yapılmış seyyar erişim ve çalışma kuleleri- Malzemeler, boyutlar, tasarım yükleri, emniyet ve performans gerekleri

j)TS EN 74-1 İskeleler- Boru ve birleştirme elemanlarından oluşan- İş iskelesi ve kalıp iskelelerinde kullanılan birleştirme elemanları, gevşek geçmeli kılavuzlar ve taban plakaları- Bölüm 1: Gerekli şartlar ve deney işlemleri

k)TS EN 74-2 İskeleler- Boru ve birleştirme elemanlarından oluşan- İş iskelesi ve kalıp iskelelerinde kullanılan birleştirme elemanları, gevşek geçmeli kılavuzlar ve taban plakaları- Bölüm 2: Özel birleştirme elemanları- Gerekler ve deney işlemleri

l)TS EN 74-3 İskeleler – Boru ve birleştirme elemanlarından oluşan- İş iskelesi ve kalıp iskelelerinde kullanılan birleştirme elemanları, gevşek geçmeli kılavuzlar ve taban plakaları – Bölüm 3: Düztaban plakaları ve pimli kılavuzlar- Gerekli şartlar ve deney işlemleri

m)TS-EN-13377 Ön yapımlı ahşap kalıp iskelesi kirişleri- Gerekler, sınıflandırma ve değerlendirme

n)TS-EN-636:2012+a1 Kontrplak- Özellikler

o)TS-648 Çelik yapıların hesap ve yapım kuralları

p)TS-498 Yapı elemanlarının boyutlandırılmasında alınacak yüklerin hesap değerleri

q)TS EN 1065 Ayarlanabilir teleskopik çelik dikmeler- Mamul özellikleri, tasarım, hesaplamayla ve deneyle değerlendirme

r)TS EN ISO 898-1 Bağlama Elemanlarının Mekanik Özellikleri Karbon Çeliği ve Alaşımlı Çelikten İmal Edilmiş s)TS EN ISO 898-2 Bağlama Elemanlarının Mekanik Özellikleri

BETONARME DONATISI STANDARTLARI

a)TS EN 13670 Beton Yapıların İnşaası

b)TS 708 Çelik- Betonarme İçin Donatı Çeliği

BETON

a)TS EN 206 Beton- Özellik, performans, imalat ve uygunluk

b)TS 13515 TS EN 206’nın uygulanmasına yönelik tamamlayıcı standart

c)TS EN 13670 Beton yapıların inşaası

d)TS 1247 Beton yapım, döküm ve bakım kuralları (Normal hava koşullarında)

e)TS 1248 Betonun hazırlanması, dökümü ve bakım kuralları- Anormal hava şartlarında

f)TS EN 934‐2 Beton, harç ve derz karışımları – Bölüm 2: Beton karışımları; Tanımlar, gereklilikler, uygunluk, markalama ve etiketleme

g) ÇİMENTO:

•TS EN 197-1 Genel Çimentolar

•TS EN 14216 Çok Düşük Isılı Özel Çimento

•TS EN 14647 Kalsiyum Alüminatlı Çimento

•TS EN 15743 Süpersülfatlı Çimento

h) AGREGA :

•TS 706 EN 12620 Beton agregaları

•TS EN 13055 Hafif Agregalar

i)Kimyasal katkı maddeleri : TS EN 934-1 / TS EN 934-2 j) Beton-Karma suyu: TS EN 1008 Numune alma, deneyler ve beton endüstrisindeki işlemlerden geri kazanılan su dahil, suyun, beton karma suyu olarak uygunluğunun tayini kuralları