Tünel Destekleme Elemanları

Öncelikle bu çalışmayı yapan jeoloji müh Yunus KABİL e Teşekkür ediyoruz. Çalışma oldukça iyi olmasına rağmen yenilemeyi düşünmüyor değilim. Güncel bilgi ve fotoğraflarla KABİL hocamıza biraz yeni eklemeler yapabiliriz ilerleyen zamanda belki. ancak öncelikle onun çalışmasınızı sizlerle paylaşmak istedim. kendisine teşekkür ediyoruz.

Öncelikle bu çalışmayı yapan jeoloji müh Yunus KABİL e Teşekkür ediyoruz. Çalışma oldukça iyi olmasına rağmen yenilemeyi düşünmüyor değilim. Güncel bilgi ve fotoğraflarla KABİL hocamıza biraz yeni eklemeler yapabiliriz ilerleyen zamanda belki. ancak öncelikle onun çalışmasınızı sizlerle paylaşmak istedim. kendisine teşekkür ediyoruz.

Yazıyı günümüze uygun olarak yeniden güncellemeye çalıştım. insallah yeni halini beğenirsiniz. TÜnel-destekleme-imalatlari

TÜNEL

DESTEKLEME SİSTEMLERİ

A- BİRİNCİL DESTEKLEME ELEMANLARI

1- PÜSKÜRTME BETON

2- HASIR ÇELİK

3- ÇELİK İKSA

4- ÇELİK SÜRENLER

5- ÇELİK LEVHALAR

6 – ENJEKSİYONLAR

7- KAYA BULONLAR

8- ROBİT UYGULAMALARI

9- TORONLAR

10- İŞBANLAR

B- İKİNCİL DESTEKLEME ELEMANLARI

1- SU YALITIMI MEMBRANI

2- KORUYUCU KEÇE

3- TÜNELLERİN TOPRAKLANMASI

4- İNVERT BETONLARI

5- TABAN KEMERLERİ

6- TAVAN ASKILARI

7- DAİMİ YER ALTI SUYU DRENEJLARI

8- KANOPİLER, FLÜT YAPILAR VE AÇ- KAPALAR

9- KAPLAMA BETONU

C-TÜNEL DESTEKLEME ELEMANLARINDAN NUMUNE ALINMASI

D-TÜNEL KALİTE KONTROLÜ

TÜNEL DESTEKLEME ELEMANLARI

Tüneller ilk çağlardan beri gelişimini sürdürerek günümüze kadar ulaşmış olan yeraltı yapılarıdır. Tüneller iki ucu açık yeraltı yapılarıdır.

Tünelcilikte son yıllarda büyük gelişmeler görülmektedir. Bunun sonucu olarak ahşap ve çelik iksa gibi geleneksel tünel destek metotları yerini Püskürtme Beton ve Bulonlamaya bırakmıştır. Bu metotların uygulaması ile Türkiye önemli ölçüde ekonomi ve hız kazanılmış olup güvenlikte de büyük oranda mesafe kat etmiştir.

Tüneller ülkemizde gelişen ekonomiye bağlı olarak hızlı tren, demiryolu, metro, tranvay , boğaz tüpgeçit ve karayolu tünelleri hidroelektrik tünelleri açılmaktadır.

Tünellerin geçmişi M.Ö. 2100 yıllarına kadar dayanır. İlk tüneller Babil’de evleri birbirine bağlamak için yapılmıştı ayrıca Babil’de Fırat nehri sularını ehlileştirmek içinde tünel açtıkları bilinmektedir.Bunun dışında Mısır ve Roma da tüneller tarih sahnesinde boy göstermiştir.

Tünellerde kullanılacak desteklemelerin belirlenmesi için kazı esnasında meydana gelecek deformasyonların stabilite kaybına meydan vermeden sünümlenmesi gerekir. Bunun için de zemindeki iç basınçların hesaplanması gerekir. Bu amaçla ortamın jeolojik, jeoteknik ve mekanik özelliklerinin iyice bilinmesi gerekir. Ayrıca kayaçtaki çatlak sistemlerinin bilinmesi gerekir. Bunun için de Limit analizler yerine Gerilme/Deformasyon analizlerinin yapılması gerekir. Ortamdaki değişik parametrelerin çok olmasından dolayı sayısal bir sonuç elde edilmezse bile elimizde yazılı belge olacaktır.

Bu nedenle en büyük etkenin Teorik ve çoğunlukla tecrübelerle çözülmesine gidilmiştir.

Bu konuda ilk ciddi çalışma AVUSTURYA da yapıldığından bu metoda YENİ AVUSTURYA TÜNEL AÇMA metodu ( NATM) denilmektedir. Yöntemin kökleri 45 yıl öncesine dayanmaktadır.Yöntem sade bir dille şu şekilde tanımlanmıştır.

YENİ AVUSTURYA TÜNEL AÇMA YÖNTEMİ (NATM)

İnce ve geçici bir destekleme uygulanarak, deformasyonlara izin vererek tünel içine doğru gelişen kaya basıncını azaltmak ve yükleri kazı çevresindeki kayaya taşıtmak. Böylelikle son destekleme ( kaplama ) daha az yüklenecek, daha sonra yapılabilecek ve daha ince bir yapı olabilecektir. Deformasyonlar kazı sırasında ölçülecek ve projedeki hesaplamalarla karşılaştırılacak dır.

NATM, tüneli çevreleyen kaya/ zemin kütlesini destekleyerek tünel çevresinde yük taşıyıcı bir halka haline getirmeye çalışmaktadır. Geleneksel klasik tünel yapımlarında tünel çevresindeki kaya, dayanım özelliklerine bağlı olarak tünel kaplamasına getireceği yük açısından değerlendirmekte ve kaplama projesi yapılmaktadır.

TÜNELLERİN DESTEKLEMESİNE ETKİ EDEN FAKTÖRLER

1- Kaya kütlesinin kalitesi (RMR, Q,RSR)

2- Kaya kütlesinin süreksizlik özellikleri

3- Kazı ile destekleme arasında geçen süre

4- Kazı metodlarına kayacın bozuşması

5- Destek sisteminin esneklik özellikleri

6- Ekiplerin becerileri

Tünel ortamının değerlendirilmesi yapılırken şu özelliklerinin dikkate alınması gerekir.

- Sağlam kayacın yük direnci

- Yer altı suyu rejimi ve çatlak suyu direnci

- Kayacın kalitesi ve RQD

- Çatlak sisteminin sayısı

- Çatlak yüzey pürüzlüğü, ara dolgunun cinsi

- Çatlak sistemlerinin doğrultu eğim durumu Tünellerin kullanım amacı, (Enerji- Demiryolu-Trenyolu-Karayolu vs)

Tünel güvenli ve sağlam şekilde yapımı için gerekli olan elemanlara Tünel destekleme elemanları denilmekte olup günümüzde kullanılan elemanlar aşağıda sıralanmaktadır.

TÜNELLERDE ÖLÇÜM VERİLERİ

1- KAYA DESTEK ETKİNLİKLERİ

- Bulonlara gelecek yükler

- Tünel kaplamasının deformasyonu

- Tünel etrafındaki gevşeme bölgesi sınırlarının tesbiti

- Kaplama üzerindeki su basıncının ölçülmesi

- Taban kemerinin kullanılmasının gerekliliği

2- YÜZEY DEFORMASYONLARI ÖLÇÜMLERİ

- Yüzey ve yer altı oturmaları

- Yatay deformasyonlar

- Düşey deformasyonlar

3- YER ALTI SUYU ÖLÇÜMLERİ

- Yer altı suyu tabla basıncının yapımdan önce ve sonra ölçülmesi ve izlenmesi

- Kaplama ve aynadan gelen suların izlenmesi ve ölçülmesi

- Su akışının ve debisinin ölçülmesi

4- SIĞ TÜNELLERDE PORTAL KAZISININ ÇEVREYE ETKİLERİ

- Yapım öncesinde çevredeki birimlerin incelenmesi

- Çevredeki oturma ve kabarmaların ölçülmesi

- Yatay deplasmanların ( varsa ) ölçülmesi

- Rotasyonların (dönmelerin) ölçülmesi

- Patlatmalardan dolayı oluşan titreşimlerin ölçülmesi

- Gürültü kirliliğinin (desibel) ölçülmesi

TÜNEL DESTEKLEME ELEMANLARI

Bunlar da kendi aralarında;

- Birincil Destekleme Elemanları

- İkincil Destekleme Elemanları

diye gruplandırmak uygun olacaktır.

Yer altı kazıları yapılırken oluşan yer altı boşlukları ve zemin stabilite bozulmalarının önlenmesi amacıyla bazı önlemlerin alınmasına gerek duyulmaktadır.

Bu önlemlerin alınmasında kullanılan elemanlara Tünel destekleme elemanları denilmektedir. Bu elamanlar ise;

1. BİRİNCİL DESTEKLEME ELEMANLARI

- Püskürtme beton

- Hasır çelik

- Çelik iksa

- Çelik sürenler

- Çelik levhalar

- Enjeksiyonlar

- Kaya bulonlar

- Robit uygulamaları

- Toronlar

- İşbanlar

- PÜSKÜRTME BETONU

Yoğun ve homojen bir kütle oluşturmak üzere uygulanacağı yere kapalı bir tüp veya hortum ile iletilip bir püskürtme aparatı (NOZUL) aracılığıyla yüzey üzerine yüksek hızla püskürtülen, su, çimento, agrega veya çimento, su, agrega, kimyasal katkı ve mineral katkı karışımıdır.

Yoğun ve homojen bir kütle oluşturmak üzere uygulanacağı yere kapalı bir tüp veya hortum ile iletilip bir püskürtme aparatı (NOZUL) aracılığıyla yüzey üzerine yüksek hızla püskürtülen, su, çimento, agrega veya çimento, su, agrega, kimyasal katkı ve mineral katkı karışımıdır.

Püskürtme betonları KURU SİSTEM ve YAŞ SİSTEM püskürtmeler olarak iki şekilde uygulanır, ayrıca uygulama göre de farklı gruplara ayrılırlar.

- Yapısal (sturuktural) püskürtme betonları.

- Kısa süreli desteklemeler için yapılan püskürtmeler.

- Kayaçların desteklenmesi ve güvenli kazı yapılabilme amacıyla yapılan püskürtme beton.

- Yüzeyi iyileştirme (düzgün yüzey elde etmek) amacıyla püskürtmeler.

- Tamirat (onarım) amacıyla kullanılan püskürtme betonudur.

Çimentonun tipi ne olursa olsun, özel uygulamalar dışında çimento miktarı, kullanılan agreganın maksimum dane boyu (Dmax) durabilite ve minimum çimento dozajı nedeniyle, Çimento miktarı Kuru sistemde 350 kg/m3 Yaş sistemde 400 kg/m3’den az olmayacaktır.

Önemsiz yapılar (sev kaplaması ve geçici iksa) gibi özel uygulamalarda bu miktar azaltılabilir. Çimento miktarı kuru ve yaş sistemde 500 kg/m3’ü aşmayacaktır.

Püskürtme beton imalatındaki çimento taze olacak ve depolarındaki (silo)’ da havanın bağıl nemi ve hiçbir şekilde nemli ortamda bırakılmayacaktır.

Betonlarda kullanılacak AGREGA’lar temiz-sağlam ve dayanımlı olacaktır. Agrega bünyesinde zararlı maddeler, ( toz-çamur-kil-organik madde) orjinli yabancı maddeler bulunmayacaktır.

- KURU SİSTEM PÜSKÜRTME BETON

Kum çakıl karışımı agrega ve çimentonun ya da agrega çimento-lif ve mineral katkıları ağırlık ölçekli bir plentte oluşturulan karışımına püskürtme eylemlerinin yapılacağı yere priz hızlandırıcı tip kimyasal toz katkıların ilave edilip, basınçlı hava ve hortum yardımıyla püskürtme ucuna basınçla iletilen (kuru karışıma) kıvamlı suyuna homojen olarak katılmış sıvı tip priz hızlandırıcı katkının püskürtme ucundan verilerek püskürtme eyleminin yapıldığı sistemdir.

- YAŞ SİSTEM PÜSKÜRTME BETON

- Kum çakıl karışımı agrega, çimento ve suyun ya da kum-çakıl karışımı agrega çimento su-lif-kimyasal ya da mineral katkının ağırlık ölçekli bir plentte oluşturulan karışımın uygun bir donanım ve hortum yardımıyla püskürtme ucuna (nozul) takılıp bu noktada priz hızlandırıcı ilave edilerek püskürtme eyleminin yapıldığı bir

- Klorit iyonu 0,35’i geçmeyecektir.

- Kaba agrega, büyük ölçekte uzun ve yassı taş parçaları ihtiva etmeyecektir.

- 0,1mm dane boyu altındaki ince dane miktarı toplam karışımının %2’sini geçmeyecektir.

- Maksimum dane boyu kuru sistem için 20mm’yi yaş sistem için 12mm’yi geçmeyecektir.

- Dane boyu dağılımı yaş püskürtme betonlar için imalatla belirlenen limitler arasında olacaktır.

- Donmuş agregalar kullanılmayacaktır. Agreganın minimum sıcaklığı +5C olacaktır.

Malzemeler yağmurlu ve soğuk hava periyotlarında kullanılmadan en az 48 saat önce sundurma altlarında depo edilecektir, yağmurdan kurtarılacaktır.

- ÇELİK FİBER LİFLİ PÜSKÜRTME BETON

Püskürtme betonda hasır çelik yerine çelik fiber liflerin kullanılması söz konusu olabilir. Çelik fiberli püskürtme beton uygulanması işçilik, zaman kazanımı ve düzgün üzlüklerin fazla olduğu yüzeylerde uygulama açısından kolaylık sağlarken, hasır çelik dökülme olan kaya yüzeylerinde sürekli donatılandırma sağladığı için tercih edilir.

Püskürtme betonda hasır çelik yerine çelik fiber liflerin kullanılması söz konusu olabilir. Çelik fiberli püskürtme beton uygulanması işçilik, zaman kazanımı ve düzgün üzlüklerin fazla olduğu yüzeylerde uygulama açısından kolaylık sağlarken, hasır çelik dökülme olan kaya yüzeylerinde sürekli donatılandırma sağladığı için tercih edilir.

Çelik lifler yerine son zamanlarda polipropilen liflerde kullanılmaya başlanmıştır.Bunların kullanımı çelik liflere göre daha kolaydır.

Çelik fiberli olarak kullanılması durumunda, püskürtme beton homojen olarak donatılandırılmış olur. Çelik fiberler sayesinde, püskürtme betonun büzülmesi ve çatlakları azalırken , çekme ve basınç dayanımı ile sünekliği artar.

- PÜSKÜRTME BETONDA DİKKAT EDİLECEK HUSUSLAR:

- Püskürtme betonda kullanılan her parti çimentonun fiziksel, kimyasal ve mekanik test sonuçları özellikle C3A %’si) ve Na2O ve K2o %’leri istenip dosyalanırken birer nüshası da katkı üreticisi firmaya faxlanmalıdır. (Katkı – çimento uyumunun nedeniyle)

- Şantiyeye Püskürtme Betonda kullanılmak üzere gelen her tanker (20 ton) çimentodan numune alınarak, ilgili şartnamede istenildiği şekilde “Katkı-Çimento uyum” testleri yapılmalıdır. Bunun için gerekli aparatlar (El breyzi, vicat aparatı, karıştırma paleti ve karıştırma silindirleri) şantiyede hazır bulundurulmalıdır.

- Kullanılan çimentonun fiziksel ve mekanik özellik testleri şantiye veya Bölge Araştırma Başmühendisliği’ne ait laboratuarlarda başlangıçta her 40 tonda bir olmak üzere, üretimin stabil olduğu gözlenirse daha sonra her 80 ton çimento için tekrarlanmalıdır.

- Sahada uygulanan püskürtme betonun priz alma ve mukavemet gelişiminin tespit edilmesi ve priz hızlandırıcısına ait uygun dozaj sınırlarının belirlenmesi için şartnamede öngörülen arazi uygunluk deneyleri yapılmalıdır.

- Kullanılan her püskürtme makinesinin tüm aksamlarının (contalarının, nozul, su kanalları, hortum, hava ve su basınçları vb) uygun periyotlarla temizlik, bakım-onarım ve tamiratı ve/veya değişimi yapılarak dizaynda belirlenmiş karışım oranları değişmeden zemine uygulanmalı ve uygulama esnasında çimento kayıpları söz konusu olmamalıdır.

- Püskürtme sisteminde su ve hava basınçları sürekli kontrol altında tutulup, yedek nozul kullanılarak, nozul bakımları sürekli bir şekilde yapılıp su ve katkının kuru karışıma homojen bir şekilde katılması temin

- Nozul ucu-zemin arası mesafenin 3 metreyi aşmaması (tercih 1m) ve nozul doğrultusunun zemin yüzeyine dik doğrultuda tutulmasına özel bir özen gösterilmelidir.

- Beton santralinde malzeme tartım üniteleri (agrega ve çimento) uygun periyotlarla kontrol edilerek kalibre edilmeli ve tartımlarda dizaynda öngörülen miktarlar gerçekleştirilmelidir.

- Beton santralinde üretimde kullanılan agreganın rutubeti, püskürtme esnasında çimento tozuması şeklinde çimento kaybına sebep olmayacak düzeyde ve mümkün olduğunca sabit tutulmalıdır. Agrega rutubeti-çimento priz süresi arasındaki denge iyi kurulmalıdır. Hem insan sağlığı hem de çimento kaybının önlenmesi için makinenin plastik contalarının bakımı ve yenilenmesi, metal contalarının torna edilmesi vb işlemlerine özellikle dikkat

- Kullanılan hasır çeliğin yeter sayıda ve uygun noktalardan iyi bir şekilde sabitlenmesini hem geri sıçrama (sekme) kayıplarını arttırırken hem de beton doku homojenliği ve basınç dayanımlarında aşırı değişkenlik biçiminde birtakım olumsuzluklara neden olacaktır.

- Püskürtme makinesinin besleme kelebeği (Rotating Agitator), Pik plakaları, lastik plakaları, rotar gömlekleri uygun periyotlarla kontrol edilmeli, aşınması durumunda yeterli ve düzenli besleme yapılamayacağı için değiştirilmelidir.

- Makine ara verilen her püskürtme işleminden sonra tüm parça ve aksamları kuru hava ile temizlenip yeniden monte edilmeli, montaj esnasında conta ve pik plakalar arasına kum-çakıl tanelerinin girişi engellenmeli ve baskı kolları yeterince sıkılarak çimento kaçağı engellenmelidir. Bu durum conta kullanım ömrünü de uzatacaktır. Kelepçe ve boğaz contaları sağlam olmalıdır.

- Aşırı kazı bölgeleri bir seferde doldurulmaya çalışılmamalıdır. Aksi halde blok halinde beton dökülmelerine neden olacaktır.

- Yaş püskürtme betonda geri tepme ( Ribaund) arası % 10 un altında olması istenmektedir. Bu oranı bazen %50 ‘lere kadar çıkabilir.

- HASIR ÇELİK

Püskürtme betonun kaya yüzeyine uygulanmasını kolaylaştırmak, püskürtme beton prizleninceye kadar geçen sürede dayanımı arttırmak ve daha güvenli bir ortamın oluşmasını sağlamak için, ayrıca SÜNME ve aşırı gerilmeleri azaltıp oluşması muhtemel ÇATLAKLARI azaltır veya durdurur.

Püskürtme betonun YENİLMESİ ( yeterli olması ) durumunda parçalanıp dökülmelerine engel olmalı gayesini de güder.

Hasır çelik boyutları püskürtme beton’daki geri sıçramayı azaltır ve beton kalitesini artırmış olur. Hasır çeliklerin yerleştirilmesi esnasında yüzeylerin düzgünlüğüne önem gösterilmelidir.

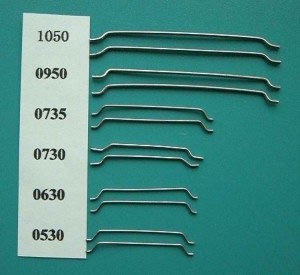

Hasır çelikler dökülme olan levhaların yüzeyine sürekli donatılandırma sağladığından tercih edilir. Kullanılan başlıca hasır çelik türleri :

Hasır çelikler dökülme olan levhaların yüzeyine sürekli donatılandırma sağladığından tercih edilir. Kullanılan başlıca hasır çelik türleri :

295/131 221/221

295/158 221/131

295/188 221/158

295/295 221/188 gibi ebatlardır.

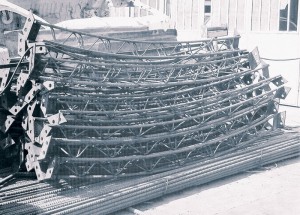

- ÇELİK İKSA

Kazı yapılan tünel kesitinde püskürtme betonu dayanımını kazanıncaya kadar geçen sürede yapım güvenliğini sağlar, püskürtme betonda yük dağılımının yardımcı olmak amacıyla kullanılır.

Genellikle taneli ( B3 ) ve baskılı ( C ) kaya klası ortamlarında kullanılan çelik iksa sabit kaya ortamlarına kazı profilini sınırlandırmak sökülmeyi azaltmak için portal bölgelerinde kazı yapılan kaya ortamının tanınmasına kadar geçen süre içinde yapım güvenliği açısından uygulanırlar.

Uygulanan çelik iksa tipleri kaya ortamına göre ( I – H – TH – E ) ve kafes kiriş olarak seçilebilir. U profiller yüksek deformasyonların olduğu belgeler- deki tünellerde ve yan galerili kazılarda kolay montajı nedeniyle kullanılır.

Montaj esnasında şartnamede yer alan hususlara dikkat edilmesi bağlantıların çelik iksanın etkin çalışmasına imkân vererek ve iksa ve kaya arasında boşluk bırakmayacak şekilde yapılmasına özen gösterilmelidir. Çelik iksaların diğer bir türünde kafes iksalardır.Bunlar nevürlü çelikten imal edilirler.

- ÇELİK SÜRENLER

Tünel kazı işlerinde gereken kazı öncesi iksa elemanıdır. Sürenler, kazıyı takiben aşırı sökülme çökme veya malzeme akmasına temayüllü kaya ve zemin şartlarında uygulanacaktır. Sistemin emniyetini sağlamak ve aşırı sökülmeyi önlemek üzere çelik iksa montajıyla her zaman bağlantılı olan sürenler, şartların gerektirdiği tarzda yerel veya sistematik olarak uygulanırlar.

SÜREN ÇEŞİTLERİ

1- ÇELİK LEVHA SÜRENLER

Genellikle akıcı zeminlerde kullanılan kalınlıkları 3-4 mm olan oluk şeklinde kanalları olan veya düz sacdan oluşan levhalardır. Boyları zemin ilerlemesine göre 1-2 m olabilir. Kazı çelik iksa çevresinde parça parça bölümler halinde yapılır. Kazı ile birlikte levha sürenler itilerek zemine çakılır ve sonrasında püskürtme betonu ve gerekiyorsa hasır çelik uygulanıp desteklenir.

2- ÇUBUK SÜRENLER ( ÇELİK )

Bunlar genellikle üst yarı kazısında enjeksiyonsuz olarak yapılırlar , açılacak raund boyundan 1-1,5 m daha uzun olarak yerleştirilirler.

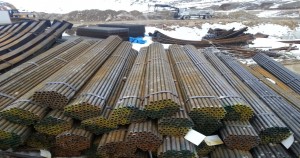

3- DELİKLİ BORU SÜRENLER ( PERFORE )

Aynen çubuk sürenler gibi olup borunun deliklerinden  çıkan enjeksiyon betonu, boru boşluğu ile kazıdaki boşlukları doldurur. Yine yeni açılacak raund boyundan 1-2 m daha uzun olarak uygulanırlar. Bunun için çaplar 1-2’’ inç delikli borular kullanılır. Et kalınlıkları 3 mm den az olmamalıdır.

çıkan enjeksiyon betonu, boru boşluğu ile kazıdaki boşlukları doldurur. Yine yeni açılacak raund boyundan 1-2 m daha uzun olarak uygulanırlar. Bunun için çaplar 1-2’’ inç delikli borular kullanılır. Et kalınlıkları 3 mm den az olmamalıdır.

- ENJEKSİYONLAR

Tünel çevresindeki kayada boşlukların doldurulması kaya kalitesinin iyileştirilmesi. Yüksek su basınçları altındaki tünellerde kazı sırasında tünel içine basınçlı su boşalımını engelleme amacıyla basınçlı olarak yapılabilir.

Enjeksiyon harcının karışımları , uniform kıvamında bir enjeksiyon harcı elde etmek için hızlı ve yüksek kesme etkisinde sahip karıştırıcılar kullanılmalıdır.

- Kil ve bentonitli (katılaştırıcı) kullanıldığında hazırlama ve karıştırma ise ayrı ayrı tanklar ile sağlanmalıdır.

- Enjeksiyon harcı karışımını pompalamasını işleminden önce kısa bir süre için depolanması istendiğinde bu amaçla yapılır karıştırıcı tankları kullanılacaktır.

- Karışımda kullanılacak suyun hassas ölçülmesi için su saatleri temin edilecektir. Su analizlerininde yeterli sıklıkta yapılması gerekir.

- Enjeksiyonda kullanılacak tüm hortum ve borular ayrışmaya meydan vermeden yüksek hızı sağlamak için küçük çaplı olacaktır. Enjeksiyonlar kesintisiz (sürekli) yapılacaktır

- Kaya tabakalarında yapılan enjeksiyonlar sadece çimento şerbeti enjekte edilmesiyle başlayacaktır. Enjeksiyonlar emilmesine bağlı olarak su/çimento oranı daha sonra azaltılabilecektir. Çok miktarda serbest olması halinde ise çimento harcı enjeksiyonuna devam

- Genellikle basıncın 10 dk süre içerisinde sabit tutulduğu durumlarda enjek-siyon tamamlanmış olacaktır.

ENJEKSİYON KARIŞIMLARI

- Sadece çimento şelbeti ile

- Çimento/ kum ile

- Kil veya bentonitli şerbetler halinde olur. Şerbertlerde normal portland çimentosu kullanılacaktır.

- Ankraj serbest boyun enjeksiyonu ankraja ön germe verme işleminden sonra yapılacaktır.

ENJEKSİYON UYGULANDIKLARI ALANLARA GÖRE İSİMLENDİLİR

- Kontak enjeksiyonun

- Konsolidasyon enjeksiyonu

- Onarım (tamir) enjeksiyonu

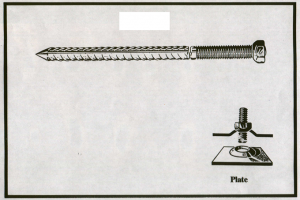

- KAYA BULONLARI

Bu kapsamdaki şartlar, tünellerin tavan yan duvar ve tabanlarında sistematik veya lokal olarak monte edilecek tüm bulonları kapsamaktadır. Kaya bulonları ana iksanın bir parçası olup püskürtme betonu ile çevreleyen kaya arasındaki ortak davranışı harekete geçirmek için tünel ano kaplamasının yük taşıma kapasitesini destekler.

Tünel kazısı esnasında aynanın stabilitesi için bazen gerekli görülen kaya bulonlar da aynı şekilde düşünülerek yapılmıştır.

Kaya bulonları mühendis onayı alınarak tünel projesinin temsilcisi tarafından başka şekilde tespit edilmemişse her bir ilgili standart destek sistemine ait paftalarda gösterilen boy’da ve PATERN‘ e göre monte edilecektir. Ancak stabiliteyi etkileyebilen süreksizlikler olduğunda bulon yönleri değiştirebilir.

Karayolları Teknik şartnamesinde aksi olmadıkça bulonların minimum çapı ST 42 için 28mm ST 53 için 25mm olacaktır. Ancak OVİT TÜNELİ onaylı projesinde ST ye uyulmayarak bulon minimum çapı 32mm olarak belirlenmiştir. Bulonların ikinci olmazsa olması ise kopma dış somun, ankraj plakası ve varsa manson için geçerlidir.

Kaya bulonları, oluklu bir yüzeye sahip nervürlü donatı çubuğunda yapılacaktır. Bir ucuna ankraj plakası ve tespit somunu bağlantısı yapmaya uygun diş açılacaktır. Projede aksi onaylanmadıkça tüm bulon tiplerinde min. 8mm kalınlık ve 150x150mm ebadında ANKRAJ PLAKALARI kullanılacaktır. Rondela ve somunlar ankraj kuvvetinin ankraj plakasını emniyetli transferini sağlamalıdır.

Kaya bulonlar, ana destek elemanlarından olup, kayaçların KAYMA DAYANIMI’nı arttıran kaya bulonlarının stabilizesinde teşkil olarak kullanıldığı gibi çevre kayacın dayanımını arttırmak için sistematik olarak da kullanılırlar.

Kaya bulonların performansı kullanılan BULON ve ENJEKSİYON’un kalitesine bağlıdır. En yaygın olarak kullanılan kaya bulon çeşitleri;

- PG BULONLAR

- SN BULONLAR

- İBO BULONLAR

- SWELLEX BULONLAR

- MEKANİK ( KAMALI ) BULONLAR

- REÇİNELİ BULONLAR

- YAKINLAŞMA BULONLARI

1-PG BULONLAR

Bulon yerleştirdikten sonra enjeksiyonların yapıldığı bulon tipidir. Şart- namede 28mm iken projede Q=32 mm’lik çekiçten imal edilirler. Önce delik açılır ve bulon yerleştirilir, sonra enjeksiyon yapılır. Boşluk kalmamasına özen gösterilir.

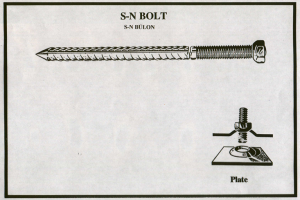

2-SN BULONLAR

Önce delik açılır ve deliğe enjeksiyon yapılır, sonra SN bulonu yerleştirilir. Tipi PG bulonun aynı özelliklerdedir. sadece deliğe enjeksiyonun konulması farklıdır.SN ismi ilk kullanıldığı (Stone norgors) çukurundan gelmektedir.

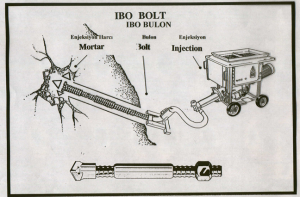

3-İBO BULONLAR

Maden ve tünel sektörünün vazgeçilmez ürünüdür. Şekildeki gibi kısımlardan oluşmaktadır. Bu sistemde delik delme işlemi de bulon tarafından yapılmaktadır. Bu tür bulonlar, bulon deliğinin bulonu yerleştirmeye imkan verecek süreyi karşılamadığı (deliğin stabilitesini sağlamadığı) durumlarda kullanılır. Yumuşak zeminlerde kullanılan bir tür bulondur. Bulon yerleştirildikten sonra ortasındaki delik vasıtasıyla enjeksiyon uygulanır.

İBO BULONLARININ AVANTAJLARI

- Ön delme işlemi gerektirmez.

- Kaplinter vasıtasıyla ankraj uzunluğu

- Yerleştirilmesinde boşluk ihtiyacı çok azdır.

- Değişik zeminlerde basit ve benzer çalışma esaslarına

- İbo ankranjlarının Kapma yükü 250KN olacaktır.

- İbo ankranjları (delik enjeksiyonlu ankranjlar)

- İbo bulonların çubukların zemin içerisine sürüklemesiyle geriye çekmeden yerleştirilir.

- İbo bulonları , delme işleminin zamanlanmasından hemen sonra enjeksiyon deliği içerisine enjeksiyonlanır.

- Enjeksiyon karışımı , enjeksiyon basıncı ve miktarı karşılaşılan zemin şartlarına göre tünel dizayncısı ve temsilcisinin tarafından belirlenecek ve mühendis tarafından onaylanacaktır.

4-SWELLEX BULONLAR

Swellex bulonların, kaya sınıfının ‘A’ olduğu zeminlerde lokal olarak ve açıları zeminin kırık ve tabakalaşma şekline uygun olarak uygulanır. Kullanım amacı ise patlatma anındaki kaya bloklarının düşmesine engellemektir. Zaman zaman şantiye mühendisinin talebiyle ‘B’ sınıfı zeminde de kullandırılabilirler. Bulon gövdesi içinde katlanabilir çelikten bir torba bulunur bu torba yüksek basınçlı su ile şişirilir ve orijinal şeklini alır. Enjeksiyonlardaki karışım oranları kalite kontrol mühendislerine onaylattırılır. Enjeksiyondan 1 setten az olmayacak kaydıyla numune alınır

Swellex bulonların, kaya sınıfının ‘A’ olduğu zeminlerde lokal olarak ve açıları zeminin kırık ve tabakalaşma şekline uygun olarak uygulanır. Kullanım amacı ise patlatma anındaki kaya bloklarının düşmesine engellemektir. Zaman zaman şantiye mühendisinin talebiyle ‘B’ sınıfı zeminde de kullandırılabilirler. Bulon gövdesi içinde katlanabilir çelikten bir torba bulunur bu torba yüksek basınçlı su ile şişirilir ve orijinal şeklini alır. Enjeksiyonlardaki karışım oranları kalite kontrol mühendislerine onaylattırılır. Enjeksiyondan 1 setten az olmayacak kaydıyla numune alınır

5-MEKANİK (KAMALI) BULONLARI

Kamalı bulonlarda SWELLEX bulonlarda olduğu gibi ‘A’ grubu zeminlerde lokal olarak açılan zemin kırık ve çatlakları ile tabaka şekline uygun olarak patlatma esnasındaki blok düşmelerini önlemek için yapılır.

6-REÇİNELİ BULONLAR

Reçineli bulonlarda aynen KAMALI bulonların önleyici gayelerine uygun olarak kullanılmakta sadece enjeksiyonlar da REÇİNE kullanılmaktadır.

7- YAKINLAŞMA BULONLARI

Yakınlaşma bulonları veya yakınlaşma çivileri’de denir.En az 250 mm boyunda korozyona karşı korunmalı nervürlü çubuklardan imal edilirler.Çiviler, görünen veya kaya yüzeyine veya püskürtme beton yüzeyine sağlam şekilde tesbit edilecektir. Montajdan sonra da yaklaşım bulonları koruyucu başlıklarla korunacaktır

- ROBİT UYGULAMALARI

Ülkemizde tünel sektörleri için ‘ROBİT’ uygulaması yeni olmasına karşılık dünya tünelcilik sektörlerinde birçok tünel uygulamasında çok zayıf olarak nitelendirilen zeminlerde ve bilhassa yerleşim alanları olan yerlerde ( metro tünellerinde ) sıkça uygulanmaktadır.

Ülkemizde ise bu Robit uygulaması İzmir Metrosu yapımında ve Karayolları Genel Müdürlüğü’nün 11.Bölge (VAN) da Kuskunkıran tünellerinde başarıyla uygulandığı görülmüştür.

Robit’in sözlük anlamı karşılığı bulunmamakla birlikte ifade ettiği anlamın tam karşılığı (Kendisi Delen Boru) şeklinde ifade edilmektedir. Tam yazılışı ise ROCKBİT: Kaya Delendir.

Robit uygulaması UMBRELLA Tipi süren uygulamasının bir üst versiyonu olarak da tanımlanabilir.

ROBİTLERİN KULLANILDIĞI YERLER:

Tünel tasarımında yüksek mukavemet gerektiren durumlarda (Metrolar) bina altından geçişlerde kullanılırlar.

Robit malzeme ana ekipman parçaları ise;

- Ringbit: Elmas kasıcılarla donatılmış VİDYE Başlık

- Pilotbit: Ringbit uyumlu kilit sistemli delici uç

- Erkek dişili muflu ferforje borular

- Erkek muflu düz boru

- Pilot bite uygun delici makine tipi

ROBİT UYGULAMASININ FAYDALARI

* Ek bir delici makineyi gerektirmez.

* Zemin özellikleri ve tünel kesitine göre her çap ve boyda uygulanabilmesi

* Delici takım borunun içinden geçecek boru ile birlikte ilerlendiğinden delgide sapmalar asgariye iner.

* Delgi maliyeti ve delgi zamanından tasarruf sağlar.

* Uygun çap ve et kalınlığında seçilen borularla yapılan enjeksiyon sayesinde tünel civarındaki zeminin iyileştirme işlemi de tamamlanmış olur.

* Tünellerde karşılaşılan diğer problemler (istenmeyen kazı ve aşırı sökülme) riskleri de ortadan kalkmış olur.

* Netice olarak, Robit sistemi tünellerde imalat kalitesini ve tünel kazı emniyetini minimize ederek tünel kazı risklerini ve tünel maliyetini azaltmaktadır.

- TORONLAR

Sağlam çelikten yapılan bulon çekme aparatlarıdır. Her tip bulon için tünel içerisinde monte edilmiş olan ilk 100 bulondan 5 adedi çekme için şeçilecektir. Geriye kalan bulonlardan her 200 bulondan 5 adedi deney maksadı ile şeçilecektir. Çekmelerde uygulanacak deney kuvveti deneye tabi tutulacak kaya bulonu kopma yükünün en az % 80 i kadar olacaktır.

Deney esnasında yenilen veya yerinden çıkan bulonlar yenileneceklerdir. Her olumsuz sonuç için mühendis bulon etrafında ilave 3 adet bulonun deneye tabi tutulmasını isteyebilir. Uygulamada en çok kullanılan toron türü öngerme toronlardıdır.

ÖNGERME TORONLARI

Yüksek mukavemetli çelikten imal edilirler.Mekanik özellik ve karakteristikleri ASTM 416 / 80 tablosu ile uyum içerisinde olmalıdır.

– Yedi telli kablo, düşük gevşemeli : 250 grad

- Çapı : 6 inç

- Toron kopma mukavemeti : 2 k/nevton

- Normal çelik alanı : 35 mm 2

ASTM 416/80 TABLOSU

- İŞBANLAR

Taşıyıcı demir çubuk ( bağlayıcı eleman ) işban adı verilen bu demir çubuk elemanları iksa aralarına kaynaklı veya bağ teli ile montajı yapılır.

Bunlar iksa aralığında 20cm veya 25cm aralıkla toplam 20 adet olarak montajı yapılır. En son iksa ile kaldırılacak iksanın birbirine bağlanmasının ve ölçüm yapıldıktan sonra ölçümde hata oluşmamasını sağlarlar.

- İKSALARDA YAPILAN DENEYLER

1- ÇEKME VE BÜKME DENEYLERİ

Enine ve uzunlamasına bükme ve enine çekme deneyleri için seçilen kaynaklı bağlantı deney parçalarından herhangi biri deneye tabi tutulan bağlantının ana metalinin ihtiyaçlarına uymuyorsa aynı üretim deney levhalarından ilave örnekler kesilecek ve deney tekrardan yapılacaktır.

Enine ve uzunlamasına bükme ve enine çekme deneyleri için seçilen kaynaklı bağlantı deney parçalarından herhangi biri deneye tabi tutulan bağlantının ana metalinin ihtiyaçlarına uymuyorsa aynı üretim deney levhalarından ilave örnekler kesilecek ve deney tekrardan yapılacaktır.

2-ÇENTİK DENEYİ

Çentik örneklerinden herhangi bir 3’lü gurubun ortalama darbe değeri deney gerekliliklerine uymazsa aynı üretimdeki deney plakalarından alınan 3 ek deney parçası daha denenmelidir. Geçerli kabul görmesi için 6 denemenin sonuçlarının ortalama test limitlerine uymalıdır.

3- GEOMETRİ

Çelik iksalar dizayn paftalarında gösterilen şekilde kullanılmalarını gerektiren destekleme sınıflarının her birine ait geometrik şartları karşılar şekilde imal edilecektir.

Ek ve birleştirme yüzeylerinin hazırlanmasının daha sonra taşlamayla yapılacaktır.

İKİNCİL DESTEKLEME ELEMANLARI

1- SU YALITIM MEMBRANI

2- KORUYUCU KEÇE

3- TÜNELLERİN TOPRAKLANMASI

4- İNVERT BETONU

5- TABAN KEMERLERİ

6- TAVAN ASKILARI

7- SU YALITIMI VE DAİMİ YER ALTI SUYU DRENAJI

8- KANOPİLER, FLÜT YAPILAR VE AÇ- KAPALAR

9- KAPLAMA BETONU

1- SU YALITIM MEMBRANI

Tünellerin yan yüzeylerinden ve üstten gelebilen su akışlarına karşı gelebilen membranların aşağıdaki özellikleri taşıması istenmektedir.

- Membran kalınlığı min : 00mm

- Membran çekme dayanımı min : 10 N/mm2

- Membran kopma uzaması min : %500

- Basınç dayanımı %20 birim uzamada min : 2,5 N/mm2

- Yırtılma yayılması dayanımı : 150N/mm2

- Su basıncı altında dayanım 10 barda 10 saat süreyle geçirimsizdir.

- Kaynak eleklerinin dayanımını : 7,2 N/mm2

- Hızlı yaslanmadan sonra boyutsal stabil ile max: F %2 olmalıdır.

Asit ve alkalin eriyiklerde depolama sonrasında davranışlarda

- Çekme dayanımı değişimi boyuna/ enine : <F %20

- Birim uzamada değişim : <F %20

- Katlanma -20oC sıcaklıkta çatlak

- Kesme dayanımı, bitümlü ek 100N/50mm

- Zımbalama testi sırasındaki davranış 750mm yüksekliğinden ya da zımbalama yapılmayacak.

- Su emme max %1 olabilir.

SU YALITIM MEMBRANI AKSESUAR

Yalıtım malzemesinin tespit edilmesi koruma bandı genleşme derzlerinin güçlendirilmesi , yapıştırma FRANŞLARI ve köşe kesimlerini, membran imalatçısı tarafından tavsiyeleri doğrultusunda yapılacaktır.

SU YALITIM MALZEMESİ UYGULANMASINDAN ÖNCE YÜZEYİN HAZIRLANMASI

- Su yalıtımı uygulana tüm yüzeyler, yeteri kadar temiz düzgün ve zararlı maddelerden ve ani çıkıntılardan arındırılmış olacaktır.

- Su yalıtımı uygulanmasından önce aşağıdaki yüzey hazırlığı yapılmalıdır. Koruyucu keçe ve su yalıtımının (membran) tespiti için kayada minimum 5cm’lik bir püskürtme beton kaplaması

- Püskürtme beton kaplamasında düzgün olmayan kesimler ilave püskürtme beton vasıtasıyla yok

Tünel projelerinin geçiş ve kesişimleri minimum 50cm’lik bir yarıçap ile yuvarlatılacak.

Çıkıntı yapan çelik çubuklar, teller, arayıcılar, borular vs. püskürtme betonuyla kapatılamaz ise kesilecektir.

Açıkta kalan kaya bulonu gibi çelik sıkıntılar erişebilir olmaları gerekmiyorsa püskürtme beton ile kapatılacaktır.

Tüm püskürtme yüzeyleri en sonunda minimum 2cm kalınlıkta tatbik edilecek ince daneli ( yuvarlak agrega, dane boyu (0-10mm) püskürtme betonu ile düzgün hale getirilecektir.

2- KORUYUCU KEÇE

ÖZELLİKLERİ BELİRTİLEN DEĞERLERİ STANDARTLARI

1- Birim ağırlık 500 gr/m2 min. DIN S3854

2- Kalınlık 0.02 barda 3.9 mm min. DIN S3855/3

3- Kalınlık 2.0 barda 1.9 mm min. DIN S3855/3

4- Çekme mukavemeti 100 N/5cm min DIN S3857/2

5- Uzama ve kopma halinde % 70 min. DIN S3857/2

6- Uzama çekme mukavemetinin % 20 min. DIN S3857/2

7- Geçirimlilik düzlemde 0.02 barda 5×10-1cm/sn .2.0 barda 5×10-2cm/sn min.

8- Direns asit ve alkalen mukavemet kaybı SN 640550

Eriyiklerde PH 2-13 arası % 10 maximum DIN S3587/2

9- Delinmeye karşı mukavemet 2000N DIN S4307

FRANSIZ ENSTİTÜSÜ HANNOVER deneyine göredir.

Keçenin esas gayesi tünele dış etkenlerden gelen darbeleri sünümlemektir. Koruyucu keçe püskürtme betonun yüzeyine, imalatçı tarafından belirtilen uygun tespit elemanlarıyla tutturulacaktır. Uygulama yerine bağlı olarak, metre karede 2-4 adet tespit elemanı kullanılacaktır.

Betonlama esnasında aşırı gerilmeye maruz kalmayı önlemek gayesiyle yeterli gevşeklikte serilecektir. Keçenin bitişik kısımları 10 cm bindirilecek ve nokta kaynağı ve ya benzeri uygun metotla ekleme yapılacaktır.

Tünel yan duvarlarının tabanı boyunca keçe paftalara gösterildiği üzere yan drenaj borularını örtecek şekilde yeteri kadar uzatılacaktır.

Keçedeki uygulamalarda tüm ek yerleri deneye tabi tutulacak ve bu deneylerden elde edilen kayıtlar Müteahhit tarafından mühendise sunulacaktır.

3- TÜNELLERİN TOPRAKLANMASI

1- Bu bölüm tünel ayaklarından monte edilecek ana topraklama çelik şeritlerin malzeme ve montajını perde beton, yaya yolu kanalı içerisinde döşenen topraklama bağlantılarını kapsamaktadır.

2- Topraklama şeritlerinin döşeme ve bağlantı detayları onaylı paftalarda gösterilecektir.

3- Bu bölüm elektrik işleri şartnamesi kapsamında olan portal saha elektrik dağıtımı binalarda ki topraklama sistemini kapsamaktadır.

4- Müteahhit tünel topraklama sisteminin bağlantısı aynı zamanda tüm topraklama sisteminin deney ve çalışmasından sorumludur.

4- İNVERT BETONLAR

Kemer betonu dökmek için yapılan 10- 12 m uzunluğundaki çelik kalıplarla yapılacaktır. Bu kalıplar betonarme teçhizatının çabucak yerleştirilmesine izin verecek şekilde tasarlananacaktır.

Üçüncü kademe kazısı ve grobetondan sonra, invert betonu dökülür. İnvert kalıplarının kendinden tahrikli titreşimli mastar ve finişeri bulunmakta ve tüm kalıp bucurgat ve hidrolik krikoları vasıtasıyla kendi kendine hareket etmektedir.

Projede ovit tüneli için invert betonu C 16/ 18 olarak yazılmıştır. Ancak KTŞ de böyle bir beton cinsi olmadığından projecisininde görüşü alınarak C 16/20 betonla invertin yapımına karar verilmiştir. Projede invert betonu kalınlığı, 1.50 – 2.10 m olarak gösterilmektedir.

Tüm inşaat derzleri eğime dik olarak yapılacaktır. Beton uygun geçici deliklerden kalıp içerisine pompalanacaktır.

5- TABAN KEMERLERİ

Zayıf jeolojik birimlerin görüldüğü yerlerde açılan tünel bir de alt yarı karşısı ve desteklemesi tamamlamasına rağmen deformasyonların devam ettiği (sunumlanmanın sağlanamadığı) durumlarda tünel kesiti çevresinde oluşturulan taşıyıcı halkanın tamamlanması (kapatılması) ve tünelin tamamen STABİL hale getirilmesi için yapılan işlemin adıdır.

Taban kemeri kemer halinde C-30 beton kalitesinde dökülebildiği gibi C-25 kalitesinde de kütle betonu halinde yapılabilir.

6- TAVAN ASKILARI

Tünellerde hasır çelikleri kazı yüzeyine sabitleştirmek için kullanılan demir çubuklar olup düz demir çubukların bağ mukavemetinden % 40 daha fazla bağ mukavemeti olan çubuklardan yapılırlar.

Yerel zemin şartlarına bağlı olarak ve proje şartlarında gösterildiği şekilde portal sahaları , tünel birleşim yerleri ve enine geçiş pasajları gibi yoğun gerilmelere maruz kalabilen yerlerde ilave donatı olarak kullanılabilirler. Ayrıca çelik donatı çubuklarıda gerekebilir.

Çelik donatı çubukları daha önce konmuş olan püskürtme beton ve hasır çelik tabakalarına emniyetli bir şekilde bağlayacaktır. Bindirmeleri paftalarda gösterildiği şekilde olacaktır. Ayrıca hiçbir çubukta ark kaynak dikişi bulunmayacaktır.

8- SU YALITIMI VE DAİMİ YER ALTI SUYU DRENAJI

- SU YALITIMI

Ön destekleme elemanlarının tamamlanmasından sonra deformasyon hızlarının azalarak 2mm/ay ın altına düşmesinden sonra ve kaplama betonu dökülmeden önce yapılan su yalıtımının amacı :

- Yer altı suyunun tünel içerisine sızmasını engellemek

- Yer altı suyunun kaplama betonu arkasında biriken su basıncı oluşturmasını engellemek

- Yer altı suyunu bünyesinde bulunabilecek zararlı kimyasal maddelere karşı kaplama betonunu muhafaza etmek

Su yalıtımı, püskürtme betonunun yüzeyine tespit edilen koruyucu KEÇE üzerine kaynaklanan MEMBRAN’dan oluşuyor. Koruyucu keçenin görevi, püskürtme beton ve kaplama betonunun arasında oluşabilecek farklı hareketlere karşı koruma tabakası oluşmaktadır. Membranın görevi ise, su yalıtımı sağlamaktır.

Tünellerde su yalıtımında kullanılacak koruyucu keçe ve membranın uygunluğu Kalite Kontrol laboratuar testleriyle belirlendikten sonra karar verilecektir.

Su yalıtımı yapılırken şu hususlara dikkat edilecektir:

- Su yalıtımı uygulanacak tüm yüzeyler temizlenecektir. Su yalıtımına zarar verebilecek çıkıntılar traşlanarak, kaya bulonları, çelik hasır, çelik iksa gibi destekleme elemanları püskürtme betonla kaplanacak. Tüm püskürtme beton yüzeyleri ince taneli püskürtme beton ile düzeltilmelidir.

- Koruyucu keçe, çivi ve rondelalar vasıtasıyla püskürtme beton yüzeyine kaplama beton dökülmesinde aşırı gerilmeye maruz kalarak zarar görmemesi için uygun yükseklikte serilmeli ve yan drenaj borularıyla kaplanmalıdır.

- Kullanılan membranın yarı rijit olması kaplama betonu döküldükten sonra membran arkasında boşluklar oluşturmasına sebep olabilir. Bu boşluklar da su toplanması kaplama betonuna Hidrostatik basınç ve suyunun kış mevsiminde donması kaplama betonuna ilave yüklemeye sebep olacaktır.

- Membranın koruyucu keçe rondelalar üzerinde ısı kaynağı ile tespit edilecektir.

- Tam sızdırmazlığın sağlanıp sağlanmadığı, membran ek yerlerinin basınçlı hava testi ile kontrol edilecektir. Sızıntı bölgeleri vakum ekipmanı ile belirlenecektir.

B-DAİMİ YER ALTI SUYU DRENAJI

Daimi yer altı suyu drenajı her iki tarafta yer alan at nalı şeklinde delikli PVC drenaj boruları ile yapılmalı ve borular gözenekli beton ile kaplanmalıdır.

Yer altı suyu drenaj boruları yaklaşık 50m’de bir tesis edilen bakım nişlerinde basınçlı su ile yapılır.

8- KANOPİLER, FLÜT YAPILAR VE AÇ-KAPALAR

Tünellerde güvenli bir şekilde giriş çıkış yapılması için yapılır. Kanopiler yapılırken çelik iksalar temele monte edilir. Daha sonra iksalar çelik levhalarla kapatılır. Kanopinin üzeri çelik hasır ve püskürtme beton ile kaplanarak kanopi yapısı tamamlanmış olur.

Flüt yapılarının amacı tünel güvenliğini sağlamaktır. Tünel alın şevlerinden veya yan şevlerden yola (tünel girişine) kaya düşmesine karşılık yapılan koruma yapılarıdır.

Flüt yapıları, etrafında kendisini destekleyecek kaya ortamının bulunmadığı durumlarda etraftan gelebilecek tehlikelere karşı (taş düşmesi, toprak kayması, araç çarpmaları vs) yapılan donatılı olarak imal edilen yapılardır. Değişik tip ve kesitte projecinin zevkine uygun yapılabilirler.

Aç -kapalar ise tünelin giriş ve çıkısında dört tarafı betonla kaplı olan (kutu şeklinde) tünele dahil yapılardır.

9- KAPLAMA BETONU

Su yalıtımının korunması ve tünel içindeki diğer elektromekanik (aydınlatma-havalandırma yangın söndürme sinyalizasyon vb.) donanıma alt yapı oluşturmak gayesiyle ve uzun dönem tünel stabilitesine ploblem olması halinde ikicil bir destekleme amacıyla birim tünelde 40-68 cm kalınlıkta C-25/30 beton olarak uygulaması istenmektedir.

Nihai kaplamasının , dizayn edilen boyuna güzergah kotları ve enine devere göre tünelin her iki tarafında inşa edilen temel kirişler üzerinde yürüyen bir ray üzerine monte edilmiş kalıp kullanarak beton yapılması şartı getirilmiştir. (ŞEKİL 22)

Üzerine beton kalıbının monte edileceği rayları, hassas ölçümlemeler sonucunda zemine ankraj edilmelidir. Bu aplikasyonunun yapımından tamamen müteahhit sorumludur.

Projelerde gösterilen nihai kaplama minimum gabarisinin sağlanması sorumluluğu da müteahhite aittir . Teorik hattan sapmaları tesis etmek üzere müteahhit , nihai beton kaplamanın nominal kalınlığını verecek minimum projeli gösteren şablonu kapsayan bir gezer vinç temin edecektir. Gezer vinç , tünel kalıbının yürütülmesinde kullanılacak , ray üzerinde yürür şekilde dizayn edilecektir.

Gezer vinç gerektiğinde ön kaplamanın yeniden şekillendirilmesinde ve bu özetlenen yüzey hazırlanmasında bir çalışama platformu olarak kullanılmak üzere de dizayn edilebilir.

Müteahhit bu dizaynları tüm detayları ile birlikte onaylamak üzere mühendise sunacaktır.

1- Kaplamadan kasıt nihai beton kaplamasıdır. Temel kirişleri ve taban kenarının yapımı ile ilgili şartları kapsamış olmasıdır. Bu tip yapılar çoğunlukla demirsiz olarak (donatısız) yapılırsa da, mühendis onayı ile donatılı olarak da yapılır.

Yerinde dökme bir beton kaplama olan nihai tünel kaplaması tünel kaplama sisteminin emniyet faktörünü arttırır, iç yüzey sağlar ve tünel kaplamasının su geçirimsizliğini arttırır. Doygun bir yüzey hava akışı estetik aydınlatma ve bakım nedeniyle gereklidir.

2- Temel kirişleri tünel kaplamasına mesnet teşkil eder. Bunlar ayrıca bir taban kemeri gerekmesi durumun da bir bağlantı zinciri oluşturur. Kablo kanalları ve yaya yolları çoğunlukla bu boyuna beton kirişler üzerine tesis edilir.

3- Taban kemeri, zayıf jeolojik şartların hakim olduğu yerlerde tünel kaplamasının ( tünel tüpü ) tamamlayıcı halkası teşkil ederler. Betonlaşmış taban kemeri, zemin basınçlarına ve tüm tünel yapısına stabilite sağlamalıdır.

4- Temel kirişleri, taban kemerleri, kalıp veya iskeleleri nihai tünel kaplamasının yapımı için gerekli araçlardır. Bunlar, beton için belirtilen şekil, ebat ve yüzey düzgünlüğünü sağlayacak şekilde çelikten dizayn ve imal edilecektir.

5- Kontak enjeksiyonu dökme beton kaplaması ile kaya veya püskürtme betonu veya membran kaplama ( su yalıtımı) arasındaki boşlukların doldurulması için enjeksiyon malzemesinin basınç altında enjeksiyonudur. Beton kaplamanın sentezlenmesinden sonra tünel tavan kesiminde sistematik bir kontak enjeksiyonu yapılacak ve 28 günlük küp numunelerinden başarılı sonuçlar alınacaktır.

Kontak enjeksiyon (tavan için) deliklerinin pozisyonları mühendis tarafından belirlenip onaylanacaktır.

Beton iç kaplama, temel ve taban kamaları betonları cinsi C-25 olacaktır.

C- TÜNEL DESTEKLEME ELEMANLARINDAN NUMUNE ALINMASI

Tünel destek elemanlarının başlıcaları ;

Püskürtme betonlar , İksalar , Hasır çelikler , Sürenler , Enjeksiyonlar ,Robitler , Toronlar , İşbanlar sayılabilir .

Bunlardan birim uzunlukta numune kesilip bakanlıkça TSE onaylı laboratuvarlara gönderilir. Gelen raporlar incelenerek belirlenmiş olan limitler arasındaki malzemelerin alımına cevap verilir. Limitler dışında kalan malzemelerin imalatlara girmesine izin verilmez , daha önce alınmış olan malzemeler inşaat sahasından uzaklaştırılır.

NOT … Numunelerin alınması esnasında kontrol yada müşavir firmasının elemanları bulunması gereklidir. Numune alımında kontrol elemanı bulunmadığı durumlarda testler kabul edilmez .Numune alımı yeniden yapılır.

D- TÜNEL KALİTE KONTROLÜ

PÜSKÜRTME BETONU

1-projede belirlenen beton sınıfına göre püskürtme beton dizaynı yapılarak onayı alınacak.

2-tünel püskürtme beton imalatı yapılırken yerinde beton penetrometresi ile 2,5,10 dakika okumaları alınarak şartname değerlerine uygunluğuna bakılır.

3-her 100 metreküp püskürtme beton için 2 adet 50*50*20 cm ebatlarındaki paneller ile numune alınarak 1,3,7 ve 28 günlük mukavemet değerlerinin şartname değerlerini sağlayıp sağlamadığı kontrol edilir.

4-her gelen katkıdan numune alınarak kullanılan çimento ile beraber katkı uyum testleri yapılarak priz hızlandırıcı katkıların takibi yapılır.

5-tünelde atılan her 500 metreküp betondan yerinde her test için 3 adet karot numunesi (100*100=1/1) alınarak basınç dayanım testlerine tabi tutulur.

Çimento enjeksiyon deneyi

1-çimento enjeksiyonu için dizayn yapılarak onay alınır.

2-tünelde bulon montajından önce açılan deliklere s/ç oranı 0,45 değerini geçmeyecek şekilde hazırlanan çimento enjeksiyonu imalatı yapılır.

3-imalat yerinde 50*50*50 mm ebatlarındaki küp kalıplar ile hazırlanan enjeksiyondan 2 adet deney numunesi alınarak 3 ve 7 günlük basınç dayanım testleri yapılır.çıkan değerlerin şartname değerlerine uygunluğuna bakılır.

BULON ÇEKME TESTLERİ

Tünel girişlerinde her 100 adet bulondan 5 adet ,sonraki her 200 bulondan ise 5 adet bulon seçilerek çekme deneyine tabi tutulur. Aksi belirtilmedikce uygulanacak kuvvet 250 kn u geçmeyecektir.

ÇELİK DENEYLERİ

ÇELİK İKSA

1-projeye göre kullanılan çelik iksa için 2 adet 40 cm uzunluğunda deney numunesi alınarak bunlar üzerinde akma ve çekme deneyleri yapılır. Deney sonucunda bulunan akma mukavemeti min. 400 n/mm2 ve çekme mukavemeti ise min. 500 n/mm2 değerine sahip olması gerekir.dijital kumpas ile şantiye sahasına gelen iksalar her partide ölçülmelidir.

ÇELİK HASIR

2-ihzarata gelen hasır çelik yerinde proje ölçülerine uygunluğu dijital kumpas ile kontrol edilir.ayrıca 50*50 cm deney numunesi alınarak akma mukavemeti istenen istenen min. 500 n/mm2 değerini sağl amalıdır.

BULONLAR

3-projeye göre kullanılan nervürlü çelikten imal edilmiş bulonlardan her tip için 3 adet ve 1 m uzunluğunda örnekler alınır.bu örnekler üzerinde akma dayanımı,çekme dayanımı ve kopma uzaması deneyleri yapılarak standart sınır değerlerini sağlayıp sağlamadığına bakılır.

KEÇE- MEBRAN TESTLERİ

Kemer beton imalatından önce yapılan keçe ve mebran imalatları için kullanılması düşünülen malzemelerden yerinde seçilen keçe,mebran örneklerinden her biri için 1 m2 ve ekli mebrandan ise 1 m olacak şekilde deney numunesi alınarak teste tabi tutulur.deneyler sonucunda oluru verilen keçe ve mebranların montajına başlanır.oluru alınmadan kesinlikle montaja izin verilmemelidir.

TÜNEL KAPLAMA BETONU

1-dökülen her kemer betonundan 50 m3 te bir olmak üzere değişik mikserlerden 6 adet numune alınarak bunların 7 ve 28 günlük tek eksenli basınç dayanımlarına bakılır.25/30 sınıfında betonlar için 28 günlük mukavemet 31 mpa ( n/mm2) değerini yakalamalıdır.

2-kalıp alma numunesi olarak son dökülen mikserden alınan 6 adet örnek üzerinde basınç dayanımı yapılır ve 10 mpa değerine ulaşıldığında kalıbın açılmasına izin verilir. dökülen kemer betonun kendi ağırlığını taşıyabileceği minumum mukavemeti schmidt sertlik çekici ile de kontrol edilerek kalıbın açılmasına izin verilebilir.

Çalışmanın orijinal office belgesi indirmek isterseniz burdan indirebilirsiniz.

Ben tünel yapımında işe başlamış yeni mezun bir mühendisim, yazınız ile adeta aradığım tüm bilgileri tek bir çatıda toplamışssınız, emeğinize sağlık.

Baki Bey çok bilgilendirici olmuş. Emeğinize sağlık

Baki bey Emeğinize sağlık çok güzel olmuş. Karayolları teknik şartnamesinin dijital versiyonu gibi

Çok güzel açıklamışsınız emeğinize sağlık teşekkürler

Genç mühendisler için oldukça yararlı özet bilgiler,emek verenlere teşekkürler

Celalettin DAĞ

Maden Müh.

Baki Bey emeğinize sağlık, yolunuz açık olsun…

Tercan barajı, Karacaören barajı,Atatürk barajı,Obrucak barajlarinda mühendis olarak çalıştım.Halen baraj ve karayolları tünelleri de çalışmaya devam ediyorum.Tunellerdeki teknolojileri takip ediyorum.Cok yararlı bir makale çok teşekkür ediyorum