Tünellerde Kazi Destekleme İmalatları

- Birincil Tahkimat

Yeraltına açılan boşluklarda bozulmaya olan eğilim, tüneli çevreleyen zemindeki deformasyonların oluşma ihtimalini artırır. Ve bu deformasyonların istenmeyen oturmalar, gevşemelere, kaya mukavemetinin azalmasına neden olmayacak kadar küçük olması gerekir.

Tünel yapımında yerin delinmesi ve belirli bir şekle sahip olan bir yapının inşası söz konusu olduğu için, özellikle bu tünel yerleşim bölgesi içerisindeyse, bu süreçte zeminin stabil durumda olması ve çevre kayalarda oluşacak yeni gerilmelerin sebep olabileceği deformasyonlara engel olunması gerekmektedir. Kazı sırasında ayna yüzeyinin ve dolayısıyla zeminin stabilitesini sağlanması çok önemlidir. Ayrıca bu tünelin kazı sırasında kendi kendini tutabilmesini de sağlar. Bunların geçekleştirilebilmesi için de tünel, tahkimat sistemleri ile uygun şekilde desteklenmelidir.

Tahkimat sistemleri iki aşamalı olarak incelenebilir; buna ek olarak da tünelin açıldığı arazinin durumuna bağlı olarak tahkimat elemanlarının sayısı değişebileceği belirtilmelidir.

Belirtilmelidir ki, tahkimat sistemi taşıyıcılığını kaybetmiş kayayı taşımaz, kayaları kütle ve basınç etkisine dayanacak duruma getirir.

1.1. 1. Kat çelik hasır

Püskürtme beton donatısı olarak kullanılan hasır çelik, kazı sonrası çelik iksa montajından önce serilir ve tüneller için belirlenen standartlara göre yatay ve düşey yönde 30 veya 45 cm’lik bir bindirme boyu vardır. Hasır çelik yerleştirilmesinde dikkat edilmesi gereken nokta hasırın kayanın yüzeyine olabildiğince yaklaşmasının sağlanmasıdır.

Çelik hasır, diğer normal inşaat demirlerine göre daha avantajlı olduğu için tercih edilmektedir ve imalatında S220 çeliğinin soğuk çekme yöntemiyle çekilerek nervürlenmesi söz konusudur.

- Çelik hasırın emniyet gerilmesi normal inşaat demirinden 2 kat fazladır ve bu taşınabilen ağırlıkta % 40 oranında bir tasarruf sağlanmaktadır. Yani 1 cm2 başına düşen ağırlık çelik hasırda daha fazla olacağından bu donatı tipinde malzemeden tasarruf sağlanmış olur.

- Plakalar şeklinde oluşu, taşınmasını, tahkimat yapılacak bölgeye yerleştirilmesinde avantaj sağlar. Püskürtme betonun kaya yüzeyine uygulanmasını kolaylaştırır.

- Ayrıca çelik hasır donatılar beton içinde homojen bir dağılım göstermekte böylece çekme kuvvetlerinin düzgün bir şekilde alınması sağlanmaktadır. Çubukları nervürlü ve birbirine kaynaklı oluşu aderansı artırmakta, beton içerisindeki çubukların kayması önlenmekte yapıda olabilecek çatlaklar, korozyon ve sızıntılar giderilmektedir.

- Çelik hasır donatının kullanılması püskürtme betonun statik özelliklerini artırır, uygulanmasını kolaylaştırır ve püskürtme betonda geri sıçramayı azaltır ve püskürtme betonun yenilmesi durumunda parçalanıp dökülmesini engeller.

Çelik hasırlar gözlerinin kare ve dikdörtgen olmasına göre 2 tiptir: Q (square) tipi kare gözlü çelik hasırlar, R (rectengular) tipi dikdörtgen gözlü çelik hasırlar. Minimum akma sınırı 500 N/mm2, minimum çekme mukavemeti ise 550 N/mm2 dir.

Tahkimat sistemlerinin sınıflandırılması düşünüldüğünde, farklı tür tahkimat sistemlerinde farklı boyutlarda çelik hasır donatılar kullanılır. 1 kat çelik hasır, kafes iksa ve püskürtme betonun uygulandığı tahkimat sistemi ile 2 kat çelik hasır, kafes iksa ve püskürtme betonun uygulandığı tahkimat sistemlerinde “Q” tipi çelik hasır kullanılır. Zeminin durumuna göre “R” tipi de kullanılabilir.

1.2. İksa montajı (imalatı)

Kazı ve destekleme işlemlerinin çok hızlı ve uygun şekilde yürütülmesi gerekmektedir. Kazı destekleme tipinin belirlenirken kazı yapılan kayanın stabilitesi, tünel üstündeki örtü kalınlığı, tünel güzergâhı üzerindeki yapılaşmanın niteliği ve projelendirme aşamasında tünel içindeki gerilmelerin yoğunlaştığı bölgeler dikkate alınır. Bunlar belirlendikten sonra da çelik hasır miktarına, çelik iksa gereksinimi olup olmadığı, ne kadar kalınlıkta püskürtme betonun atılmasının ve ne tür bulonların kullanılması gerektiğine karar verilir.

Üzerinde yerleşim belgesi bulunan, çevresindeki kayaların oluşturduğu gerilmelerin kontrol edilmesi gerektiği bölgelerde yüksek dayanımlı püskürtme beton, birkaç kat çelik hasır ve yakın aralıklı olarak yerleştirilmiş çelik iksa kullanılmasına özen gösterilmelidir.

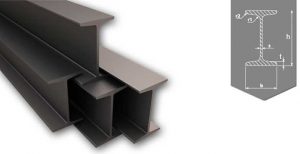

Çelik iksalar, kazı sırasında kazı cidarında meydana gelen deformasyonları kontrol altına alarak püskürtme betonla beraber güvenli bir bölge oluşturmak amacıyla kullanılır. Bu iksaların farklı türleri vardır ve zemin yapısına göre hangi tür iksa kullanılacağına karar verilir. Kazının yapıldığı ortamın kaya yapısına göre NPI tipi veya kafes tipi iksa kullanılabilir.

Şekil 1.2. Kafes kiriş (iksa)

İksa imalatı sırasında parçalı olarak bulunan kafes iksalar cıvata ve somun kullanılarak birbirlerine flanşlarından (birbirlerine ek yapılmasını sağlayan parçalar) monte edilerek yerleştirilir. Aşamalı kazılarda, her aşamada kazı cidarının geometrisine uygun olarak birbirine monte edilen kafes iksa parçaları, öncesinde serilmiş olan çelik hasırın üzerine olabildiğince oturtulur.

Şekil 1.3. NPI profil iksa

1.3. Püskürtme beton (Shotcrete)

Uygulanacağı yere bir hortum aracılığıyla iletilip bu hortumun uç kısmındaki nozul (nozle) isimli püskürtme aparatında karışıma hava ve priz hızlandırıcı katkı ilave edilerek yüzeye yüksek hızla püskürtülür. Bu betonun yüzeye homojen yayılması ve uygun kıvamda olması istenir. Çimento, su ve agregadan oluşur; içeriğindeki iri malzeme miktarı azdır.

Püskürtme betonun dizaynının normal betondan daha ince olmasının iki sebebinden biri ince dizaynlı betonlarda kohezyonun daha yüksek olması ve böylece uygulama yüzeyine daha kolay tutunmasıdır. Diğer sebep ise püskürtme betonda kullanılan pompaların daha ince hortum ve basma grubuna sahip olmalarıdır.

Püskürtme beton kalıp gerektirmediği için kalıp maliyetinden kurtarır, zaman kaybını önler. Ayrıca tünel tavanları, geometrisi çok bozuk olan yerler, kalıbın taşınmasının zor olduğu alanlarda kolaylıkla uygulanabilir.

Püskürtme beton imalatı yapılırken her uygulama katmanı bir öncekine mükemmel bir şekilde yapışır (Yaş sistem). Bu nedenle soğuk derz oluşumunun önüne geçilmiş olur.

Püskürtme beton kazılan yüzeylerin hava ve su ile temasını keserek yüzey bozunmasını ve gevşemeleri önler.

Püskürtme betonları kuru sistem ve yaş sistem olmak üzere 2 farklı şekilde uygulanır.

Kuru Sistem: Beton karışımı kuru bir karışım olarak katkı maddesi içinde hazırlanır ve pompalama sırasında nozul kısmında su ile birleşir. Ancak su ile etkin bir karışımın olmaması ve karışımın homojen olarak uygulanamaması nedeni ile malzeme ve uygulama kalitesi son derece düşüktür.

Kuru Sistem püskürtme beton karışımında çimento, piriz hızlandırıcı toz ve kum (ya da kırmakum) bulunur. Su uç kısımda eklendiği için çimento dozajının yüksek olması durumunda bile son derece düşük mukavemetler ve yapışma özelliği elde edilebilmektedir.

Ayrıca kuru sistemde ribaunt çok artmakta, zayiat çok fazla olmaktadır. Son derece düşük bir kapasite ile uygulandığından artık çok tercih edilmemektedir.

Yaş Sistem: Yaş sistem püskürtme beton dizaynı yapılırken daha düşük çimento oranları ile daha yüksek mukavemetler elde edilmektedir. İhtiyaca göre karışıma 5-15 mm aralığında (1 No Mıcır) ve kimyasal katkılar konarak mukavemet, yapışma kuvveti ve büzülme değerlerinde optimum sonuçlar elde edilebilir.

İstenilen özelikler kimyasal katkılar sayesinde daha kolay elde edilebilir. Burada kullanılan püskürtme beton makineleri kuru sistem makinalarına göre pistonlu ve yaş betonun yüzey sürtünmesinin daha az olmasına bağlı olarak daha iri agregalı betonları basabilmektedir. Bu da rötre büzülmelerini minimize etmekte ve mukavemeti istenen seviyelere çıkarabilmektedir. Püskürtme beton basınç dayanımları kolaylıkla C 40/45 seviyelerine ulaşabilir.

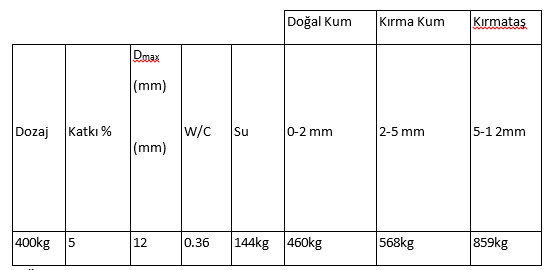

Standartlara göre püskürtme betonun dizaynı aşağıdaki tablodaki gibi olmalıdır. Ancak zemin koşullarına bağlı olarak yeterli gelmediği durumlarda püskürtme betondaki çimentonun dozajı artırılarak daha yüksek dayanımlı bir beton elde edilebilir.

Tablo 1.1. Örnek shotcrete dozaj tablosu (proje ve uygulama alanına bağlı olarak değişebilir)

Püskürtme betonunun bu mekanizmasında beton pompasına, hava kompresörüne, katkı pompasına, pulvarize işlemini sağlayan aparata yani nozula ihtiyaç vardır. Nozul elle veya robotik kollarla kontrol edilebilir. Püskürtme betonda kullanılan 3 tip makine vardır: Alivalar, Yaş Sistem Manüel Püskürtme Beton Makineleri, Robot Kollu Makineler.

1.3.1. Alivalar: Kuru sistem olarak billinen küçük ve düşük kapasiteli makinelerdir, kulanım alanları geniştir. Alivalar küçük oldukları için fiyat açısından uygundur ve mobilizasyonu kolaydır. Ancak çok düşük kapasiteli olduklarından dolayı ( 4 m3/saat) büyük projelerde kullanılması uygun değildir. Ayrıca kuru sistem olduğundan dolayı adezyon (yapışma), mukavemet problemleri vardır ve geri sıçramanın fazla olmasından dolayı zayiat fazla olur.

Şekil 1.4. Aliva

1.3.2. Yaş Sistem Manüel Püskürtme Beton Makineleri: Yaş sistem kullanılarak beton hazırlanır. Yine alivalardan farklı olarak çok yüksek kapasitede (18 m3/saat) ve dayanımda işler yapabilirler. Alivalara göre oldukça büyük olmalarına rağmen mobilizasyonları kolaydır ve gerekli ekipman sağlandığı takdirde istenilen yükseklikte kullanılabilir. Tünel dışındaki her iş için uygunlardır.

Hazır Beton dizaynı uygun yapıldığında çok yüksek dayanımda (C40/55) ve çok yüksek yapışma mukavemetinde beton uygulamaları yapılabilir ve zayiat çok azdır. Alivalara göre dezavantajı ise maliyetinin çok yüksek olması ve nozul ucnun elle kullanıldığından daha fazla işçilik gerektirmesidir.

1.3.3. Robot Kollu Makineler: Nozul ucu hidrolik sistemle çalışan kumandalı bir bom ucuyla yönlendirilir. Bu makineler özellikle tüneller için kullanıldığından çoğunlukla elektrikli olarak üretilirler. Bom uzunlukları kısıtlı olduğu için tünel dışında yüksekliği fazla olan yerlerde kullanılamaz. Diğer özellikleri açısından yaş sistem yöntemi kullanan manüel beton makinelerine benzerler.

Şekil 1.5. Robot kollu püskürtme beton makinesi

- İkincil tahkimat

İkincil tahkimatın yapılmasındaki amaç birincil tahkimatın desteklenmesidir. Ve bunların hepsi beton dökülene kadar olan süreçte, kalıcı destekleme için gerekli ortamı sağlamak için yapılan geçici desteklemenin elemanlarıdır. Birincil ve ikincil tahkimattaki imalatlıların sırası değişebilir, bazı imalatlar hiç yapılmayabilir veya daha önce de belirtildiği gibi sayıları değişebilir. Bu durum tünelin açılacağı zeminin yapısına bağlıdır.

Deformasyonların olduğu zeminlerde ikincil tahkimat gerekmektedir. Bu durumlarda yapılmış olan tahkimat sisteminin üzerine tekrar çelik hasır serilerek beton püskürtülür. Tahkimat sistemlerini tamamlayan adım bulon uygulamasıdır. Eğer zemin sert kayalardan oluşuyorsa bulona gerek duyulmayabilir, bu durumda daha önceden belirtildiği gibi tahkimat sistemi adımlarının bazıları hiç yapılmayabileceğini gösterir.

2.1. Kaya çivisi (bulon-blon)

Kaya bulonları geçici tahkimatın en önemli elemanıdır ve zeminin içindeki ana kemerleşmeyi bulon sağlar. Diğer tahkimat elemanları olan hasır çelik, kafes iksa ve püskürtme beton işlemlerinin ardından tahkimat sistemlerinin tamamlayıcısı olarak uygulanır. Prizini alan püskürtme betonun ardından kazı cidarına çakılan bulonlar püskürtme betonun oluşturduğu kabuğun altındaki katmanlara oturmasını ve beraber çalışmalarını sağlar. Bulonlar farkı yöntemlerle çakılır ve bu yöntemlere zeminin özelliklerine göre karar verilir. Her farklı yöntem için de bu bulonlar farklı isimler almaktadır.

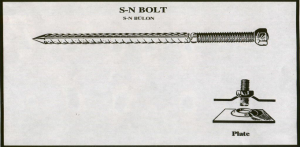

2.1.1. SN Bulon (Enjeksiyonlu Kaya Bulonu) (delgi + enjeksiyon + bulon)

Çatlaklı bir yapıya sahip ama akıcılığı çok yüksek olmayan bir zemine sahip tünellerde yaygın olarak kullanılan kaya bulonudur. Zeminin yapısal durumuna, kendi kendini tutabilme özelliklerine göre belirlenen aralıklarda jumbo gibi bir delici makineyle açılan deliklere (minimum 45 mm çapa sahip delikler) çimento ve su karışımından oluşan enjeksiyon yapılır. Enjeksiyonun ardından nervürlü çelikten imal edilmiş 3 – 5 m boyundaki 28 mm çapındaki SN bulonlar deliklere itilerek yerleştirilir.

Enjeksiyon delik içerisinde kuruduktan, sertleştikten sonra ucundaki somun ve plaka sıkılaştırılır. Bulonların kontrol metodu olan torklama işlemini gerçekleştirebilmek için bu şekilde enjeksiyonun prizini almasını beklemek gerektiği için SN bulon anında kullanılabilen bir tahkimat elemanı değildir.

Şekil 2.1. SN Bulon

2.1.2. PG Bulon (delgi + bulon + enjeksiyon)

28 mm çapına sahip olan ve yine nervürlü çelikten imal edilmiş PG bulonların boyları da 3-4-5 m olarak gerektiği şekilde belirlenebilir. SN bulonlardan farkı uygulamasındaki adımların sırasıdır. Ayrıca PG bulonlarda, bulon boyu kadar PVC boru kullanılır ve enjeksiyon bu borular aracılığıyla yapılır. Burada da bir delici makineyle açılan deliğe önce bulonlar sürülür ve ardından enjeksiyon ile delgideki boşluklar doldurulur.

Kırıklı, çatlaklı zeminlerde uygulanabilir ancak killi, siltli yani yumuşak zeminlerde kullanımı tercih edilmez.

Şekil 2.2. PG bulon

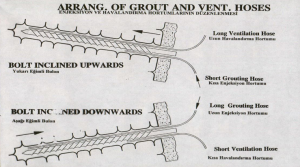

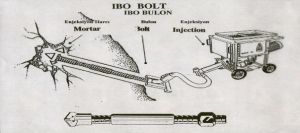

2.1.3. İbo Bulon (delerken montajlama + enjeksiyon)

İbo bulon, iç kısmı boş, dış çapı 36 mm olarak imal edilen, uç kısmında delici bir bit bulunan, dış kısmı yivli bir bulondur. Delme işlemini gerçekleştirin uçtaki bit’in türü ortamdaki kayaçların türüne göre uygun olarak seçilebilir.

İbo bulonda delgi ve ankraj birlikte gerçekleştirilir. Yani delgi yapılırken bulon da zemin içine girer ve orada bırakılır. Daha sonra ağız kısmı alçılanır ve içine iki tane PVC hortum sürülür. Enjeksiyon bu hortumlar içerisinden yapılır. Bulonun içinin boş olması delgi sırasında hava ve suyun kolayca geçişini ve çıkan kırıntıların atılmasını kolaylaştırır. Bulonun içi ve delgi ile bulon arasındaki boşluk da enjeksiyon ile doldurulur. Yine bulon boyları arazi durumuna göre mühendislerce belirlenir.

Eğer tünel kazısı yapılan ortamda delik açıldığında bu delgi sağlam kalamıyorsa ve akıcılığı fazlaysa ibo bulonlar tercih edilmelidir. Yine kontrolü için yapılacak olan torklama işlemi için enjeksiyonun sertleşmesi gerektiğinden ibo bulon için de anında kullanılabilen bir bulon olmadığı söylenebilir.

Şekil 2.3. İbo bulon

Bulon Kontrol Metodu: Bulonlar zemine kaç m çakılıp nasıl bir yay oluşturduğu, tünelin çeper kalınlığını belirler. Örneğin 30 cm’lik bir kalınlığa sahip püskürtme betonun olduğu bir ortamda, 4 m ve sık bir şekilde çakılan bir bulon, 4 m’lik bir tünel çeperi oluşturmuş olur. Çünkü 4 m bulon çakıldığında, bu, 4 m boyunca oluşturulan yayın enjeksiyonu ile beraber tünel cidarı 4 m olarak kabul edilebilir.

Bulon Tork Testi: Zemine bulonların yeterli miktarda sıkışıp sıkışmadığını kontrol etmek için torklama işlemi yapılır. Bu işlem için tork aleti denen aşağıdaki şekildeki gibi bir alet kullanılır.

Şekil 2.4. Tork aleti

Bulon Çekme Testi: Çekme testinde de bu bulon üzerinde yeterli gerilme yükü taşıyabiliyor mu kontrol edilir. İşlem sırasında öncelikle bulonun etrafındaki çelik plaka çıkarılarak bundan daha geniş bir deliğe sahip çelik plaka takılır. Bunun sebebi, çekme testi sırasında bir miktar hareket edecek olan bulon için gerekli boşluğu oluşturmaktır. Çünkü var olan plakadaki delik tam olarak bulonun oturacağı büyüklüktedir.

Plakalar değiştirildikten sonra işlem gerçekleşirken bulonun boyunu uzatmak amacıyla bulonun üzerine bir aparat takılır. Bu aparatta bulonun yerleşmesi için bir boşluk vardır ve bulon bu kısma yerleştiğinde üst kısmında çalışma payı olan bir miktar boşluk kalmış olur. Bulonun boyunu uzatmak, çekmenin yapılabileceği bir boya gelmesini sağlamak için gereklidir.

Daha sonra bu aparat üzerine 2 parçalı bir piston yerleştirilir. Ve saat, pompa ve bir koldan oluşan kısım ile kontrol edilen hidrolik mekanizma çekme işlemini gerçekleştirir. Saat ibresinin kalibrasyonu daha önce üniversiteler veya laboratuvarlar tarafından yapılmış olup istenilen bar değerine karşılık gelen kN değeri bilinmektedir. Yapılan çalışmanın projesindeki belirli olan, kullanılan bulonların dayanması gereken belirli bir bulon değeri vardır ve bu test sırasında kontrolü yapılan budur. Eğer çekme yapılınca bulon buna dayanmıyor ve dışarı geliyorsa bu bulon işlevini gerçekleştiremiyor anlamına gelir. Böyle olduğunda bulon çevresinden de ölçüm alınır ve sadece bulonda mı yoksa bulonun çevresindeki zeminde mi sorun olduğuna bakılır. Zeminin bu kısmında meydana gelen deformasyonlar sebebiyle böyle bir sorun olmuş ise, gerekli destek çalışmaları yapılır.

Şekil 2.5. Yağ basınçlı çift taraflı piston (bulon çekme aleti)

3.Kazıyı Destekleme İmalatları

3.1. Süren

Süren uygulaması metro, tünel gibi yeraltı kazılarında malzemenin dökülmeye veya göçmeye meyilli olduğu özellikle su oranının yüksek olduğu zayıf zemin ortamlarında kazıyı desteklemek amaçlı yapılan bir imalattır. Süren imalatı kazı işlemi başlamadan önce yapılmaktadır. Yer altındaki sistemin emniyetini sağlamak ve deformasyonu önlemek amaçlı sürenler her zaman çelik iksa montajıyla bağlantılıdır. Çelik iksa üzerinde ve yatay ile 5-10 derecelik bir açı ile zemine çakılırlar. Kullanılacak süren boru sayısı arazide karar verilir ve zeminin dayanımına göre değişiklik göstermektedir. Genellikle süren boruları 2”-2,5” çapında ve 3-4-6m lik borular olabilir. Ancak sürenler tiplerine göre 3’e ayrılır ve kullanım alanları farklılık gösterir.

3.1.1. Çelik Levha Sürenler

Akma mukavemeti yüksek zeminlerde kullanılan bu levhaların et kalınlıkları 3-4 mm civarındadır ve oluk şeklinde kanalları olan veya düz sacdan oluşabilir. Boyları 1-2 m olarak değişir. Kazı işlemi ile beraber levha sürenler zemine çakılır ve sonrasında püskürtme betonu ve gerekli hallerde hasır çelik imalatı ile iksaya bağlanır.

3.1.2. Çubuk sürenler

Çubuk sürenler genellikle üst yarı kazısında enjeksiyonsuz olarak yapılır ve açılması planlanan raund boyundan 1-1,5 m daha uzundurlar.

3.1.3. Delikli Boru Sürenler

Çubuk sürenler ile aynı yapıya sahiptirler. Çapları 2”-2,5” delikli borulardır. Yerleştirilmeden önce borunun çapından daha büyük çapta olmak üzere süren delgisi yapılır. Sürenler delinen bu delikler içerisine yerleştirilir. Bu aşamadan sonra hem borunun iç boşluğu hem de boru ile borunun yerleştirildiği delik arasında kalan alan enjeksiyon ile doldurulur. Bu tip süren boruların et kalınlığı 3-4 mm olarak değişir.

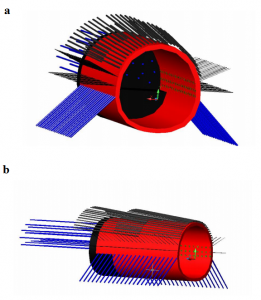

3.2 Umbrella

NATM yönteminin kohezyonu düşük ve deformasyonların yüksek olduğu zeminlerde kullanılamamasından dolayı istenilen verimi arttırmak için kullanılan borulardır. Kullanılma amacı teorik olarak süren boruları ile aynıdır. Ancak umbrella (şemsiye) borularının çapları süren borularına göre daha kalındır. Bu tip boruların çapları 3,5”-4” eşit ve büyüktür. Umbrella borularının imalatındaki ilk aşama boruların yerleştirileceği deliklerin, borunun mevcut çapından büyük olarak delinmesidir. Bu aşamadan sonra boruların üzerinde küçük delikler açılır (Boruların üzerinde küçük deliklerin açılma işlemi süren borularında da gözlenmektedir). Bu borular 10-15 derecelik açılarla delinen deliklere yerleştirilir. Borular deliklere yerleştirildikten içine 2 adet PVC boru yerleştirilir. Bunlardan biri uzun diğeri kısa olur ve ağız kısmı açılanarak kapatılır. Ayrıca boru ile zemin arasına da bir adet PVC boru yerleştirmek sureti ile yapılacak enjeksiyonun boru cidarına (boru ile zemin arasına) dolması gözlemlenir. Enjeksiyon kısa PVC hortumundan verilerek yukarıya doğru doldurulur. Eğer uygulamada hata yok ise önce cidara konulan PVC’den sonra uzun olan PVC’den tahliye gelmesi beklenir. Varsa boru içinde suyun boşaldığından emin olduktan, tamamen enjeksiyon gelmeye başladıktan sonra enjeksiyon tamamlanır. Boruların delik içerisinde kolay ilerlemesi için ucu sivriltilerek montaja başlanır. Bu sayede sivri uçtan itibaren yerleştirilen boru ile kuyu cidarı arasına enjeksiyonun hızlı bir şekilde yayılması ve enjeksiyonun zemin ile teması sağlanır.

Şekil 3.1. Ucu sivriltilen umbrella boruları

3.3. Zemin Çivisi

Zemin içerisinde çekme gerilmelerinin önüne geçmek amacı ile uygulandığı alana ve uygulama şekline bağlı olarak ismi değişiyor olsa da zemin çivilerinin uygulanma mantıkları aynıdır.

Bu uzun çivilerin kullanımı örselenmemiş doğal zemine yapılan bir imalat tekniğidir. İmalatın asıl amacı çivilerde oluşan çekme kuvvetlerini sürtünme kuvvetleriyle zemine aktarmaktadır. Ayna yüzeyinde ayna yüzeyine dik olarak uygulanır. Taşınmak istene gerdirme miktarına bağlı olarak boyu, kullanılacak demirin kalınlığı ve enjeksiyonun oranı değişiklik gösterebilir. Bu sayede zeminin stabilizasyonu sağlanır.

Zemin çivisi destekleme sistemi ankrajla destekleme sisteminden farklıdır. Bu yöntemde ankrajlara göre çivi elemanları daha küçük ve nümerik gerilme değerleri azdır.

Zemin çivileri genellikle çelik nervürlü demir donatılardan oluşmaktadır, ancak zemindeki yük transferini aktarmak ve paslanmaya karşı koruma sağlamak amacıyla etrafı çimento enjeksiyonu ile kaplanmaktadır. Aynı zamanda, delgi çapı büyütülerek çivi etrafındaki enjeksiyon çevre alanını büyütülür, birim boyda mobilize olan çevre kuvvetini arttırılabilir. Zemin çivisi uygulaması yapılmadan önce uygulanacak olan yüzey alanına hasırlı veya hasırsız püskürtme beton uygulaması yapılarak, yüzey alana düşen yük miktarı eşit dağıtılıp dayanım arttırılır.

Zemin çivisinin uygulama alanında sayısı yerinde mühendisler tarafından karar verilir. Ayna yüzeyindeki her bir zemin çivisinin başka bir donatı ile bağlantısı olmadığından pasif olarak çalışmaktadır. Zemin çivileri donatı ve donatıyı çevreleyen enjeksiyonun sert zeminlerde sürtünmeye bağlı olarak gerilme kuvvetine karşı koyabilmektedir. Ancak kohezyonlu düşün mukavemetli zeminlerde sürtünme kuvvetinin az olmasına bağlı olarak yalnızca kesme (kayma düzlemlerine), devrilme, yuvarlanma ve göçmelere karşı dayanım oluşturabilmektedir.

Şekil 3.2. Umbrella ve zemin çivisi imalatı yapılmış tünel simülasyonu. (a) Önden görünüş. (b) Yandan görünüş.

Zemin çivilerinin diğer imalatlara göre imalatı kolaydır. Zemin çivilerinin imalat aşamaları şunlardır:

- Kazı işlemi

- Delme işlemi

- Çivilerin yerleştirilmesi ve enjeksiyonları

- Drenaj sisteminin tesisi

KAYNAKÇA

Arıoğlu, E. (2009). Tünel dersi ders notları. Yıldız Teknik Üniversitesi. Yapı Merkezi AR&GE Bölümü.

Çeçen, Ö. (2007). İstanbul Metrosu Koska Tünelleri Yüzey Deformasyon Analizi. Yüksek Lisans Tezi. İTÜ Fen Bilimleri Enstitüsü.

Solak, T. ve Akış, E. (2016). Yeraltı Yapıları Geoteknik Tasarım Rehberi. 1. Ulusal Tünelcilik ve Yeraltı Yapıları Kongresi.

Özdemir, O. (2006). Eğimli Yüzeylerde Zemin Çivisi Uygulamasıyla İlgili Bir İnceleme. Yüksek Lisans Tezi. İTÜ Fen Bilimleri Enstitüsü.

Karaoğlan, H. (2002). Kaya Zeminde Tünel Tasarımı. Yüksek Lisans Tezi. İTÜ Fen Bilimleri Enstitüsü.

Emiroğlu, A. (2010). İstanbul (4. Levent-Hacıosman Arası) Metro Tünelindeki Mühendislik Uygulamaları. Yüksek Lisans Tezi. Çukurova Üniversitesi Fen Bilimleri Enstitüsü.

Yılmaz, Ö., Çınar, M., Özdemir, T. ve Varol, A. İstanbul Metrosu Tünel Kazı Çalışmalarında Yaşanan Problemler ve Çözümleri.

Ünlü, T. (2005). Aşırı Sökülmenin Galeri Duraylılığı Üzerine Etkisi. Türkiye 19. Uluslararası Madencilik Kongresi ve Fuarı. İzmir, Türkiye. 207-241

w3.balikesir.edu.tr/~atufan/xcrs/metro.doc

http://www.puskurtmebeton.com/bilgi/8/puskurtme-beton-nasil-uygulanir.html

http://www.cayirovademircelik.com/index.php/products/celik-hasir/celik-hasir-kullaniminin-faydalari

http://www.cayirovademircelik.com/index.php/celik-hasir

https://www.barkomltd.com/tr/urunler/tahkimat-ekipmanlari/ibo-bulon.html

Yıldız Teknik insaat bölümü Tünel Dersi Notları

Bu yazıyı yazan ve hazırlayan İSTANBUL TEKNİK ÜNİVERSİTESİ öğrencileri Gül Pınar AVCİ ve Derya KELEŞ‘e teşekkür ederim