TÜNEL SEGMENT SIZDIRMAZLIK SİSTEMLERİ

Dünyada yaygınlaşan metro, karayolu, demiryolu ve atık su projeleri, beraberinde sızdırmazlık çerçeveleri ihtiyacını da ortaya çıkartmıştır. Projelerde yaşanan en büyük sorunların başında segmentler arasında meydana gelen yeraltı sularının tünel içerisine sızması gelmektedir. Tünel içerisine su sızma sebebi ile elektromekanik sistemlerin zarar görmesi ve buna benzer birçok problem ile karşılaşılmaktadır. İşletmeye alınan projelerde devam eden drene çalışmaları ek maliyetler çıkarmaktadır. Bu doküman, uygun maliyet ile kaliteli malzeme seçiminin yapılması ve projelerde sızdırmazlık yalıtımının sorunsuz olarak tamamlanması hususlarında tavsiye amacıyla hazırlanmıştır. Tünellerde sızdırmazlığı sağlayan en büyük etken segment contasının performansı ve ardından Bi-Block adı verilen bağlantı elemanlarının performansıdır. Bu iki farklı malzemenin birbirlerine olan etkisi sızdırmazlık performansını belirlemektedir. Ülkemizde ve dünyada bu ihtiyaçları karşılayabilmek amacıyla kurulmuş çeşitli firmalar mevcuttur. Sızdırmazlık çerçeveleri hakkında ülkemizde ve dünya genelinde kabul görmüş bir standardın bulunmaması, bu dokümanın oluşturulması ihtiyacını ortaya çıkarmıştır.

Altyapı projeleri de diğer dünya mirasları gibi geleceğe bırakılacak eserler olarak görülmektedir. Sızdırmazlık çerçeveleri sistemi hakkında yazılmış bu doküman, şartnamelerde yer alan kabul kriterlerini göz önünde bulundurarak, ekonomik ve teknik olarak en uygun conta profillerinin seçilmesinde yol gösterici olması hedeflenmiştir. Aynı zamanda yüksek kapasiteli sızdırmazlığı elde edebilmek amacıyla yaşanacak problemlerin önceden önüne geçilmesi hususunda tavsiyeler verilmektedir. Yurtiçi ve yurtdışı projelerinden elde edilen deneyimler dikkate alınarak, tasarımdan sızdırmazlık çerçevesinin kurulumuna kadar geçen süreçten bahsedilmiştir.

Dokümanın hazırlanmasında; 2012 yılından bugüne kadar yapmış olduğum sızdırmazlık sisteminde ki tüm testler ve analizleri, şantiye ziyaretleri ve sahada karşılaşılan problemler ve beraberinde üretilen çözümler, Avrupa Tünel Komiteleri ve Avrupa’nın konu hakkındaki deneyimli test laboratuvarının çalışmalarının takibi, STUVA ziyareti ve bu esnada yapılan gözlemler ve kauçuk sektöründe kazanılmış 17 yıllık tecrübe göz önünde bulundurulmuştur. Sızdırmazlık çerçevelerinde; bilgi ve tecrübe dahilinde hem kaliteli , hem de en uygun maliyetli conta profilleri seçilmesi mümkündür. Aksi takdirde; conta profili maliyeti uygun olup, yeterli kalitenin elde edilememiş olduğu conta profilleri, ilerleyen dönemlerde projelerin gecikmesine ve sızdırmazlık sisteminin istenen kriterlerde çalışmamasına neden olabilmektedir. Deneyimler ve yurtdışı kaynaklı literatürlerin incelenmesi sonucunda, conta profili seçimi ve kabul kriterlerinin belirlenmesinde, tavsiyelerin önümüzdeki yıllarda tüm taraflar için standart olarak hizmet vermesi amaçlanmaktadır. Bu tavsiyeler, zaman içerisinde genişletilecek ve mevcut teknolojiye göre sürekli olarak güncellenecektir.

1- SEGMENT TİPLERİ

Segment tasarımında en önemli hususlardan biri uzun segment ve daha az T-derz aralığının sağlanabilmesidir. Tünel segment kaplamalarında sızdırmazlık açısından en riskli bölgeler T-derz bölgeleri olduğu için, sızdırmazlık profili boylarının uzun olması ve buna bağlı olarak T-derz miktarının az olması, sızdırmazlık açısından oldukça önem arz etmektedir. Bununla birlikte; segment miktarının az olması, proje sürelerini doğrudan etkilemekle beraber daha az bağlantı elemanı ihtiyacı gerektireceğinden dolayı maliyetlerin düşürülmesine olanak sağlar.

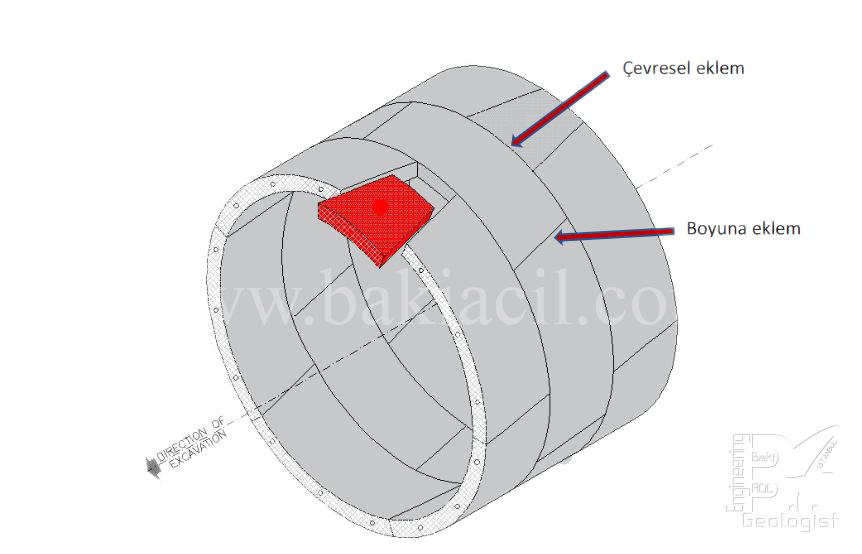

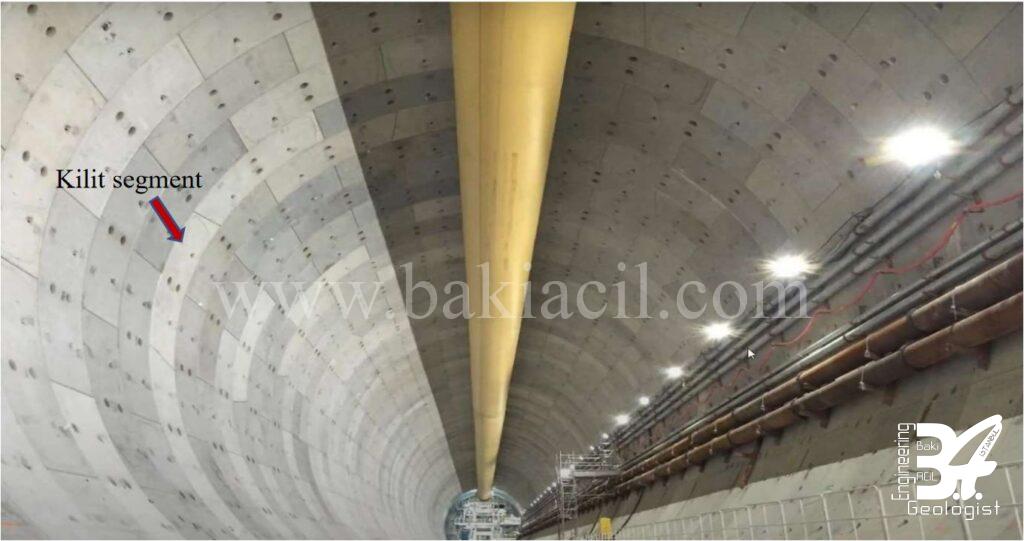

Tünel projelerinde yaygın olarak 6 segmentten oluşan (5+1) ringler kullanılmaktadır. (Resim-1). Tünel çapları, thrust itme kuvvetleri, segment ağırlıkları gibi değişkenlerden dolayı farklı ring yapılandırmalarını beraberinde getirmektedir. Farklı kaplama tipleri ve bu tipler içerisinde farklı geometriler kullanılmaktadır:

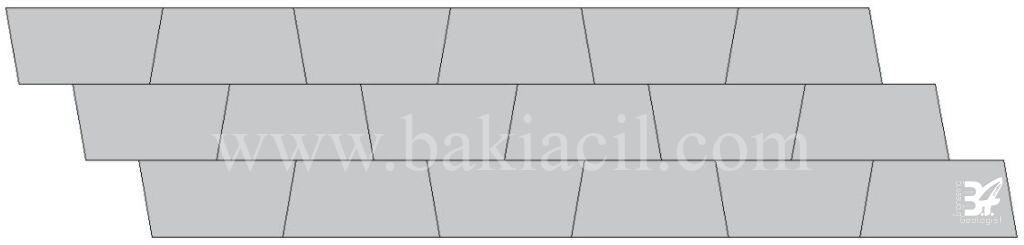

- Paralelkenar – yamuk kaplama sistemi

- Dörtgen kaplama sistemi

- Trapez kaplama sistemi

- Altıgen kaplama sistemi

1.1 – Paralelkenar – Yamuk Kaplama Sistemi

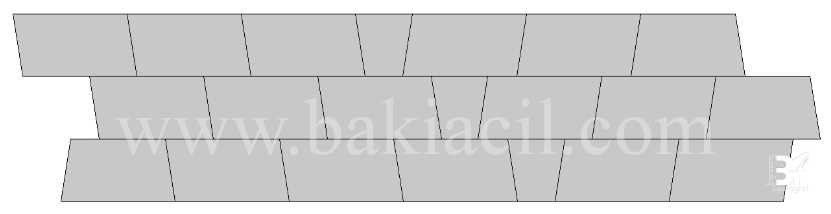

Sızdırmazlık performansının iyi olması, hızlı montaj edilebilir olması ve erken sürtünme olmaması gibi nedenlerden dolayı en yaygın kullanılan segment tipidir (Resim-2). Segment köşeleri farklı açılardan oluşmaktadır. Aynı zamanda sızdırmazlık contalarının köşe açılarına uygun olması gerekebilir. Ring montajı diğer segmentlere oranla daha küçük bir anahtar segment ile tamamlanır. Bi-Block gibi hızlı bağlantı sistemlerinin kullanımı uygundur.

1.2 – Dörtgen Kaplama Sistemi

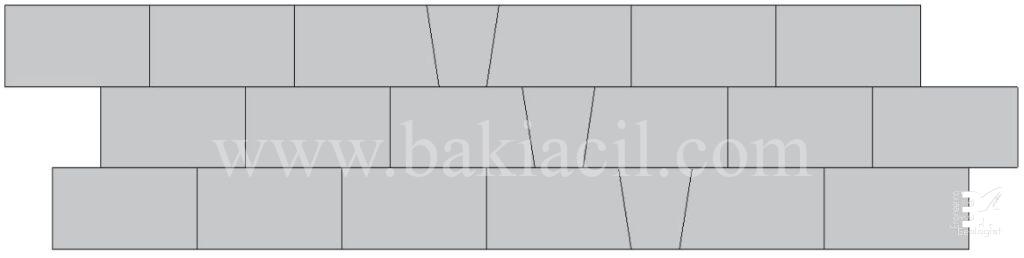

Konik ve dikdörtgen geometrik şekillerden oluşan bu segmentler, sızdırmazlık açısından uygun olmasına rağmen dikdörtgen segmentlerin yerleştirilmesinde sürtünme oluşur ve dolayısıyla montajları sırasında bir takım zorluklar yaşanabilir. Bu nedenle montaj süresi diğer sistemlere göre daha uzundur. Ring montajı diğer segmentlere oranla daha küçük bir anahtar segment ile tamamlanır (Resim-3, Resim-4). Segment köşeleri farklı açıdan oluşmaktadır ve sızdırmazlık contalarının köşe açılarına uygun olması gerekebilir. Çok büyük tünellerde daha yaygın olarak kullanılmaktadır.

1.3 – Trapez Kaplama Sistemi

Ring içerisindeki segmentlerin yarısı anahtar, diğer yarısı ters anahtardan oluşur (Resim- 5). Montaj sırasında çok uzun süre temas olmamasından dolayı sızdırmazlık contasına zarar gelmez. Böylelikle montaj süresinin avantajlarını da beraberinde getirir. Ringler çift sayılı segmentlerden oluşur. Segment köşeleri farklı açılardan oluşmaktadır ve sızdırmazlık contalarının köşe açılarına uygun olması gerekebilir.

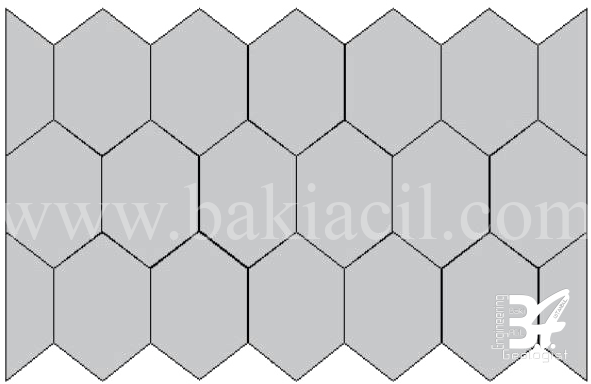

1.4 – Altıgen Kaplama Sistemi

Çok hızlı inşaat sürelerine imkan veren başka bir kaplama sistemi de altıgen veya diğer adıyla petek kaplamadır (Resim-6). Geometrisi nedeniyle sızdırmazlık contalarını sıkıştırmak zordur ve T-derzler birbirlerine oldukça yakındır. Bu nedenle sızdırmazlığı sağlamak zordur. Sızdırmazlık hassasiyetinin olmadığı, kendi kendini destekleyen oldukça geçirimsiz olan zeminlerde en kullanışlı kaplama sistemidir.

2 – SEGMENT OLUKLARI

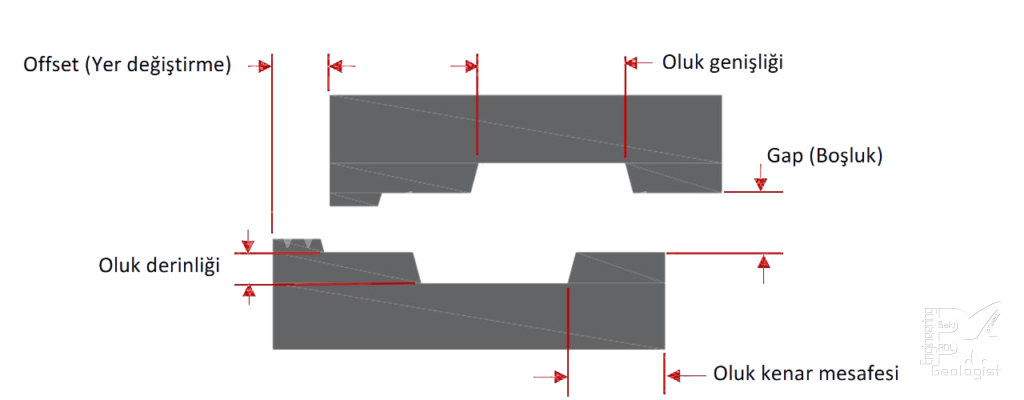

Segment sızdırmazlık conta kesitlerinin geri dönme kuvveti kadar, aynı oranda segment oluklarının uygun toleranslar içinde olması da oldukça önemlidir. Alman Tünel Komitesi (Deutscher Ausschuss für Unterirdisches Bauen e. V. German Tunnelling Committee ITA- AITES) tarafından belirlenmiş toleranslar, segment olukları ile sızdırmazlık contalarının uyumu için en uygun toleranslardır (Tablo-1). Projelerin şartnamelerinde sızdırmazlık contası kesitine bağlı olarak bu toleranslar farklılık gösterebilir. Oluk kenar mesafesinin 30 mm’den az olması tavsiye edilmez (Resim-7). Kenara daha yakın olan oluk kenar mesafeleri, oluk yakınlarında çatlamalara ve kırılmalara neden olabilmektedir.

Toleranslar

Segment oluğu genişliği ±0,2mm

Segment oluğu derinliği ±0,2mm

Segment oluğu ekseninin konumu ±1mm

Tablo-1

Segment oluklarının sıkışma değeri yani boşluk 0 mm olduğu durumlarda, sızdırmazlık contasının net hacmini kendi içinde barındırması gerekmektedir. Bu nedenle, sızdırmazlık contasının hacmi, oluk hacminden daha küçük olacak şekilde tasarlanmalıdır ve oluk hacmi ile sızdırmazlık contasının hacmi mutlaka karşılaştırılmalıdır. Bu karşılaştırmalar, yük-deplasman testleri ile gözlemlenmediği ve yorumlanmadığı durumlarda, montaj esnasındaki sıkışmanın istenilen seviyede oluşabilmesi için yüksek kuvvetler gerekecektir ve beraberinde yaşanacak olumsuzluklar önceden tespit edilemeyecektir. Sıkışma için gerekecek yüksek kuvvetler sebebi ile oluşabilecek çatlamalardan dolayı da sızdırmazlık contalarının alt bölgelerinden su alma, beton dayanımının azalması gibi sorunlarla karşılaşılacaktır. Bu tür sorunlar, uzun sürecek su drene çalışmalarını beraberinde gerektirecektir. Oluk ve sızdırmazlık contası dizaynı uygun olsa dahi oluk yakınlarında çatlamalar görülebilmektedir. Bu tür hasarların olmaması için beton kalitesi ve TBM erektör operatörünün tecrübesi önemlidir. Montaj, yüksek konsantrasyon gerektiren bir işlemdir. Oluşabilecek hatalar, gecikmelere ve yüksek maliyetlere neden olacaktır. Oluk bölgesi veya yakınında oluşabilecek çatlaklardan dolayı, sızdırmazlık contası görevini yerine getiremez ve su alma sorunu ile karşılaşılır. Sızdırmazlık contasının görevini yerine getirebilmesi için, oluk yüzey açılarının uygun olması ve yüzeyde boşluk, gözenek olmaması gerekmektedir. Aksi durumda contanın alt bölgelerinden sızma meydana gelecektir.

2.1 – Segment-Oluk Konumu

Segment olukları iç ve dış yüzeyde konumlandırılabilir. Ancak karayolu veya raylı sistemler için yapılan tünellerin dışarıdan gelecek olan yeraltı sularına karşı dayanıklı olması gerekmektedir. Bu nedenle sızdırmazlık contalarının yerleştirileceği olukların dış yüzeye konumlandırılması gerekmektedir. Su taşıma amaçlı tünellerin segment oluk konumlarının iç yüzeye yapılması önerilmektedir. Çift sızdırmazlık contası kullanılması durumunda iç ve dış yüzeye konumlandırılırlar (Resim-8). Tüm oluk konumlandırmalarda oluk kenar mesafesinin 30 mm’den fazla olması gerekir.

2.2 – Segment oluk hasarları

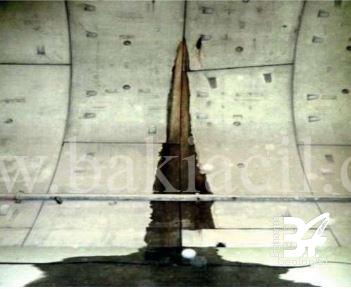

Oluk içi veya kenarlarında oluşan hasarlar sızdırmazlık contası altından yeraltı sularının dolaşımına sebebiyet vererek sızdırmazlık sistemini bozarlar (Resim-9). Bu nedenle, şartnamelerde belirtilen seviyeye ulaşmış hasarların tamir edilmesi gerekmektedir. Çok derin hasarların tamir edilmesi önerilmemektedir. Tamir işlemleri yapılır ve uygunluğu kontrol edildikten sonra sızdırmazlık contası montajı yapılır.

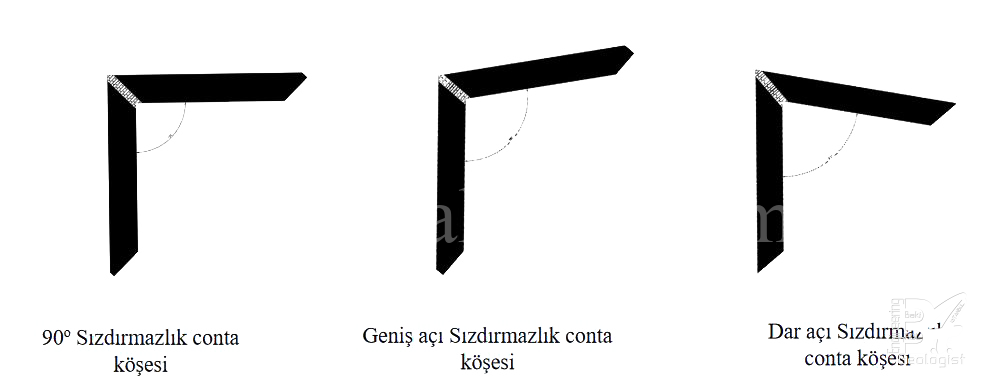

3 – SEGMENTLERDE KÖŞELER

Segment köşeleri 80 o – 90 o – 100 o gibi farklı açılarda üretilmektedir (Resim-10). Ancak sızdırmazlık conta köşeleri genellikle 90o üretilmelerinden kaynaklanan köşe uç kısımlarında yükseklik veya alçaklık problemleri görülebilir. Yükseklik veya alçaklığın 5mm’yi geçmesi durumunda segment üzerinde bulunan açılara göre üretilmesi gerekmektedir. Segment üzerinde bulunan açılara göre üretilen sızdırmazlık contaları mükemmel bir uyum sağlar ve sızdırmazlık açısından en riskli olan T-derzlerin sızdırmazlığa karşı performansları artar.

3.1 – Köşelerde Yerleşim

Standart sızdırmazlık contalarının segmentlere yapıştırma yöntemi ile yerleştirilmesinden dolayı operatörlerin conta boyunca oluk içine tam oturduğundan emin

olmaları gerekir. Oluk içine tamamen oturmamış sızdırmazlık contaları, sıkışma sırasında oluk içinden çıkmak gibi problemlere yol açabilir. Özellikle köşelerde oluşabilecek oluk içine oturmama problemleri, sızdırmazlık performansını olumsuz yönde etkilemektedir. İlk sızdırmazlık contasının montaj işlemleri sırasında conta üreticisinin de sahada bulunması gerekir. Birkaç numune denemesinin ardından , uygun oluk içine yerleşmenin tespit edilmesi sonrasında onay verilebilir.

4 – SEGMENT KÖŞELERİNİN SIZDIRMAZLIK PERFORMANSI

Bir ring içerisinde birden fazla segment ve segmentler arasında da kauçuk esaslı sızdırmazlık contaları bulunmaktadır. T-derz yani segment köşeleri, tünellerin su alma bakımından en riskli bölgeleridir (Resim-11). Bu nedenle ring içerisindeki segment miktarı rttıkça ve buna bağlı olarak T-derz miktarının da artmasıyla, boyuna ve çevresel eklemlerde tünellerin su alma riski de artmaktadır.

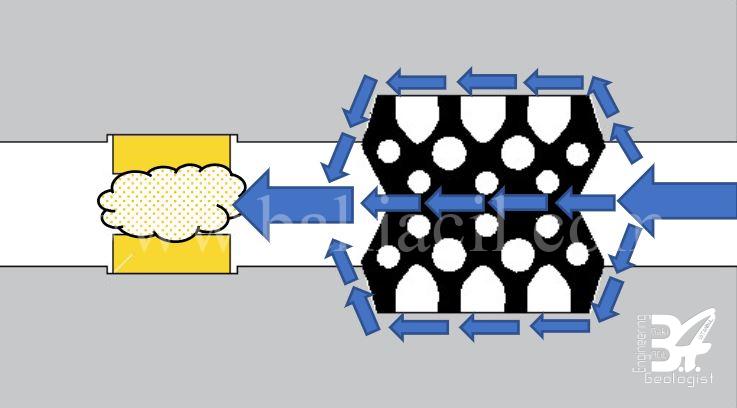

Bu riski ortadan kaldırmak için, uygun sızdırmazlık contası ve segmentlerin tünel boyunca birbirinden ayrılmamasını sağlayan Bi-block adı verilen bağlantı elemanları kullanılmaktadır. Sızdırmazlığa etkisi olan bu iki malzemede karışım kalitesi, uygun geometri ve toleranslarda üretim ve optimum vulkanizasyon değerlerinde prosesi gerçekleştirebilmek en önemli bileşenlerin başında gelmektedir. Yapılacak olan testler ile proje şartnamelerine uygunluğu 3. test laboratuvarları ile ispatlanmalıdır.

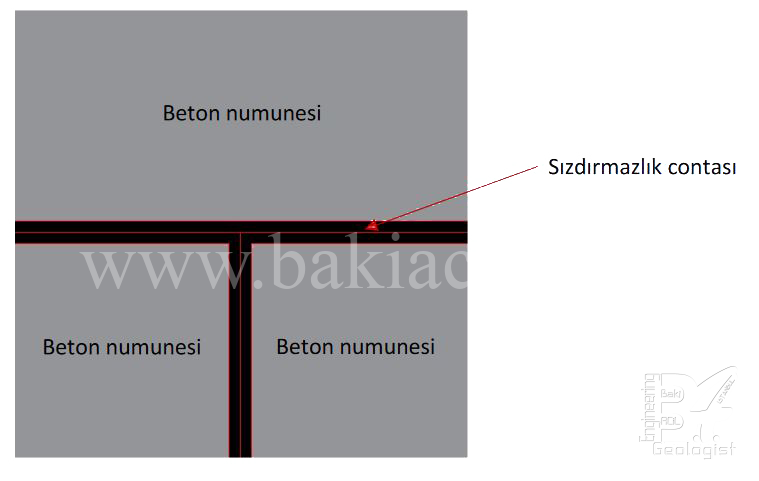

4.1 – T-derz Sızdırmazlık Testi

Ringler arasında boyuna eklemlerin bir araya gelmesi ile birlikte segment köşeleri bir araya gelmektedir. Birçok sızdırmazlık contası köşesinin bir araya gelmesi, sızdırmazlık açısından önerilmemektedir (Resim-12). Bu nedenle sızdırmazlık testleri bu tür bir bağlantı sistemini dikkate almadan yapılmalıdır.

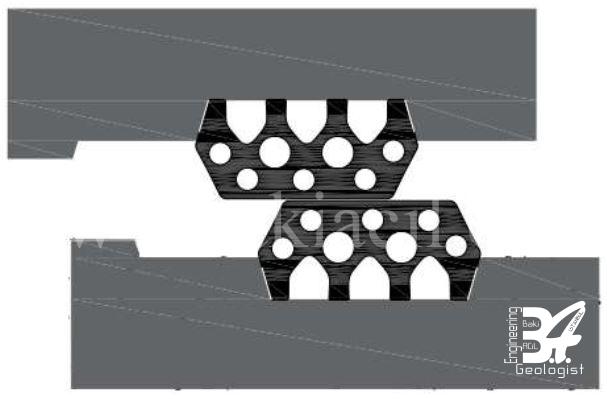

Segmentlerde yaşanan sızdırmazlığın sağlanamaması sorunlarının büyük bir kısmı, sızdırmazlık contası köşelerinde ve köşelere yaklaşık 100 – 200 mm uzaklıkta bulunan bölümlerde meydana gelmektedir. Sızdırmazlık testleri, su alma yönünden en riskli olan bu bölge için yapılmaktadır. Boyuna eklemler ile karşılaşılmaması için, çevresel eklemler boyunca boyuna eklem mesafesi minimum 100 mm olmasına dikkat edilmelidir ki, sızdırmazlık contası köşelerinin etki alanından uzak durulması sağlanabilmelidir. Test numuneleri, şantiyede bulunan contalardan rastgele seçilir ve STUVA normlarına uygun ölçülerde test boyutlarına getirilir. Test için kullanılan düzenekte ki oluk ölçüleri,projede belirtilen oluk ölçüleri ile birebir aynı olmak zorundadır. Sızdırmazlık contası genişliğine göre, 0–5–10–15–20 mm gibi offsetlerde (yer değiştirme) sızdırmazlık testleri yapılır.

Proje gereksinimi olan offset ve gap (boşluk) değerlerinde (Örneğin; Offset 10mm – Gap 6 mm – 12 bar ) 20 saat boyunca basınç altında beklenir. Eğer sızıntı görülmüyor ise contanın daha fazla performansını belirlemek için sızıntı meydana gelene kadar basınç artışına devam edilir. Proje gereksinimi olan offset, gap ve bar dışında tüm basınç arttırımlarında 5 dakika beklenmesi tavsiye edilir.

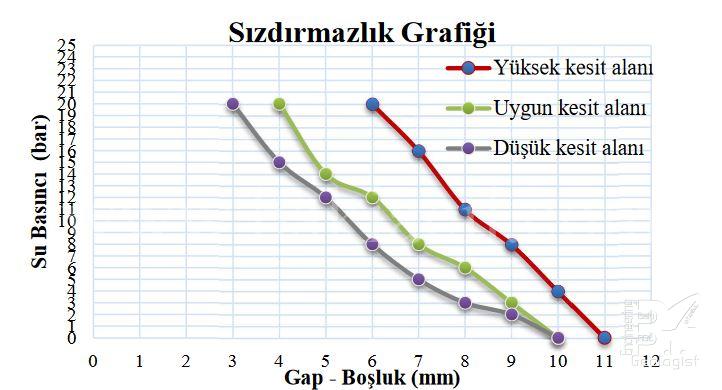

Sızdırmazlık conta kesitleri belli bir yükseklikte olmak zorundalardır ve segment oluklarını belirli miktarda doldurabilmeleri için kesitler içinde boşluklar olmalıdır. Segment oluklarını doldurma miktarları, sıkışma kuvvetinin az olması gerekliliği ve yüksek su basınç dayanımı göz önüne alınarak hesaplanmalıdır. Grafik 1’de aynı tipteki segment sızdırmazlık contalarının sızdırmazlık performansları gösterilmektedir. Oluk doldurma hacimleri azaldıkça sızdırmazlık dirençleri de azalmaktadır. Ancak yüksek oluk doldurma hacimlerinin olumsuz etkileri de göz önünde bulundurulmalıdır.

Segmentler arasında sızdırmazlık, segment contalarının birbirine teması ve sıkışma basıncı ile orantılıdır. Böylelikle conta profili ve köşeler, yeraltı su basıncına karşı dayanımgösterirler. Offsetler (yer değiştirme) büyüdükçe, yüzey temas alanı azalır ve sızdırmazlığa olan dayanım da buna bağlı olarak azalır (Resim-13). Güvenli tarafta kalmak adına minimum offset (yer değiştirme) ile segment montajı yapılmalıdır.

Offset toleranslarının dar tutulması durumunda daha dar ve küçük sızdırmazlık contası seçilebilir. Ancak bu durum, projelerin daha yavaş ilerlemesine ve işçilik maliyetlerinin artmasına neden olabilmektedir. Daha geniş sızdırmazlık contası seçildiğinde ve offset miktarı geniş tutulduğunda, proje sürelerinin kısaltılabilmesi ve maliyetlerin düşürülmesi mümkün hale gelir.

4.2 – T-derz Köşe Yük Testi

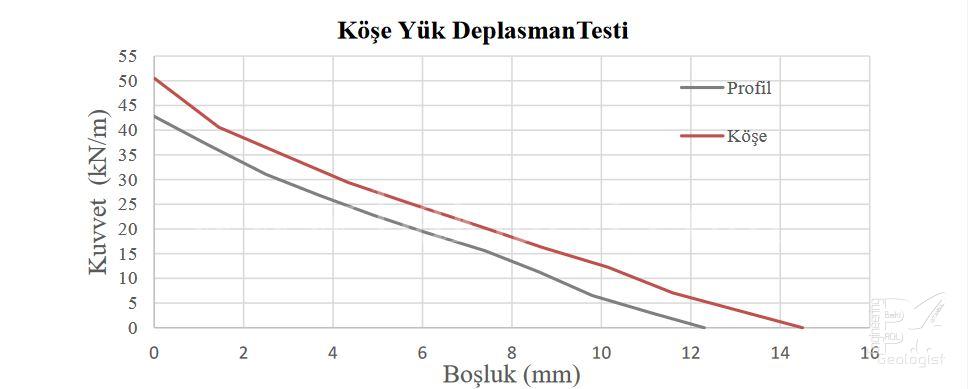

Köşe yük testi ülkemizdeki metro, karayolu ve atık su şartnamelerinde bulunmamaktadır. Ancak bu test, sızdırmazlık contası profili üzerine yapılan yük deplasman testi kadar önemli bir testtir. Şartnamelerin güncellenmesi ve bu testin bir kabul kriteri olması gerekmektedir. Şantiyeden rastgele seçilecek olan conta numuneleri üzerinden, iki adet köşe üzerindeki geri dönme kuvveti ölçülür. Test için kullanılan düzenekteki oluk ölçüleri, projede belirtilen oluk ölçüleri ile birebir aynı olmak zorundadır. Numuneler STUVA normlarına uygun boyutlarda olmalıdır.

Test sırasında boyuna eklem numuneleri sıkıştırılır ve sertleşir. Daha sonra çevresel eklemin sıkışması sırasında üzerine gelecek geri dönme kuvveti saptanır. Sızdırmazlık contası profili üzerine yapılan Gap 0 mm yük deplasman grafiği ile karşılaştırılması gerekmektedir. Her iki farklı testte de Gap 0 mm üzerinde bulunan geri dönme kuvvetleri birbirleri ile uyuşmalı veya birbirlerine yakın değerlerin okunması gerekmektedir (Grafik-2).

Segment oluk yakınlarında meydana gelebilecek çatlak ve kırılma problemlerine en çok köşe bölgelerde rastlanılmaktadır. Bu nedenle sızdırmazlık contası köşeleri, oluşacak olan geri dönme kuvvetlerine göre dizayn edilmelidir. Sızdırmazlık contası geri dönme kuvvetleri analiz edilerek, köşeler dolgulu veya dolgu miktarı azaltılarak kullanılabilir (Resim-14). Dolgu miktarı arttıkça köşelerde geri dönme kuvvetinin de artacağı unutulmamalıdır. Sızdırmazlık contası köşelerinde kesit boşlukları olmasından dolayı güvenli tarafta kalmak adına, köşelerde dolgu miktarının minimum seviyede tutulması önerilmektedir. Son

zamanlarda yurtdışı projelerinde köşe dolgularının minimum seviyede tutularak güvenli tarafta kaldıkları görülmektedir. Bu sayede conta profili ve köşe yük testlerinde daha uyumlu sonuçlar alındığını görülmektedir.

4.3 – T-derz Segment Kavlama Davranışı Testi

Sızdırmazlık contasında oluşacak olan yüksek geri dönme kuvvetlerini, beton üzerinde testler ile görmek mümkündür (Resim-15). Ancak, projede kullanılacak olan sızdırmazlık contasının geri dönme kuvvetlerinin uygunluğu ve geçmiş projelerdeki uygunluğu test sonuçları ile kanıtlanmış ise bu testin, yapılmasına gerek duyulmayabilir. Testler beton numunesi üzerinde yapılmalı ve tercihen aynı veya mukayese edilebilir beton karışımı kullanılmalıdır. Köşe yük testinde olduğu gibi boyuna eklemin sıkıştırılması ve çevresel eklemin sıkışma sırasında üzerine gelecek geri dönme kuvveti saptanarak yapılır. Böylece, beton yüzeyinde çatlak veya döküntü olup olmadığı kontrol edilir.

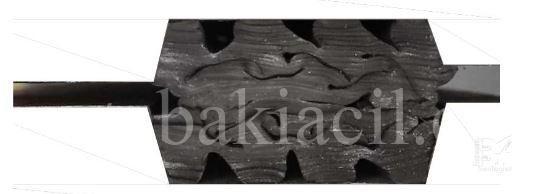

5 – SIZDIRMAZLIK CONTASI KESİTLERİ

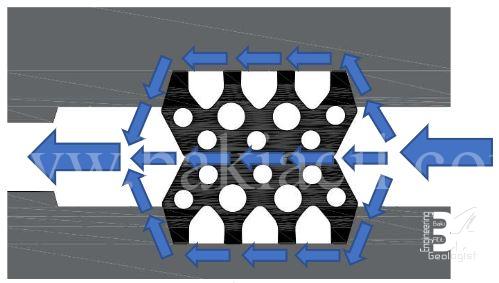

Segment sızdırmazlık contaları, birbirlerine olan teması ile sıkışarak segment oluklarını doldururlar ve sertlik artışı gösterirler (Resim-16). Sağlıklı bir sıkışma oluşabilmesi için, contaya ait geometrinin buna izin vermesi gerekmektedir. Oluk boyutlarının conta üreticisi tarafından çok dikkatli analiz edilmesi önem arz etmektedir.

5.1 – Sızdırmazlık Contasında Geri Dönme Kuvvetleri

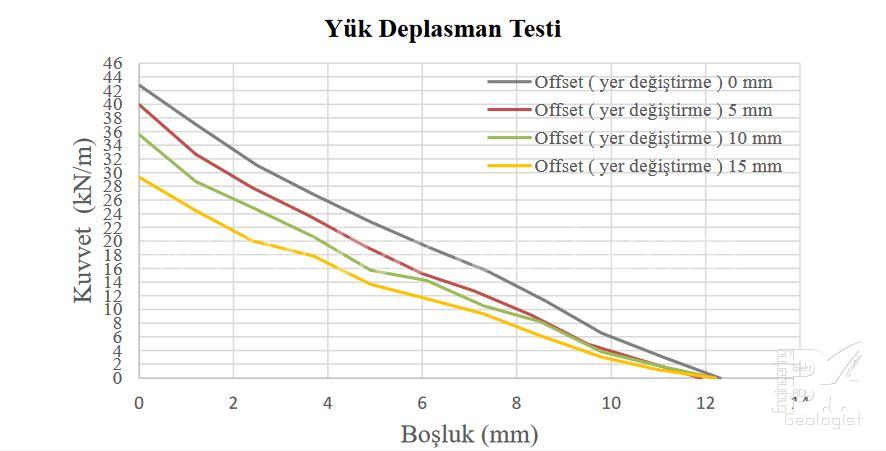

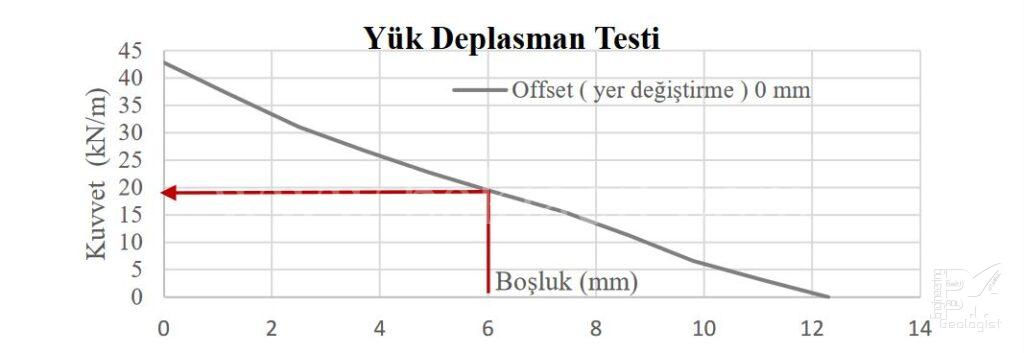

Yük deplasman testinde, test numuneleri şantiyede bulunan contalardan rastgele seçilir ve STUVA normlarına uygun ölçülerde test boyutlarına getirilir. Test için kullanılan düzenekteki oluk ölçüleri, projede belirtilen oluk ölçüleri ile birebir aynı olmak zorundadır. Sızdırmazlık testinde olduğu gibi conta genişliğine bağlı olarak 0–5–10–15–20 mm gibi offsetlerde yük deplasman testi yapılır (Grafik-3). STUVA kabul kriterlerine uygun olarak minimum oluk taban mesafesinde 5 dakika yük altında bekletilir ve bu kuvvet sızdırmazlık contasının geri dönme kuvveti olarak kabul edilir.

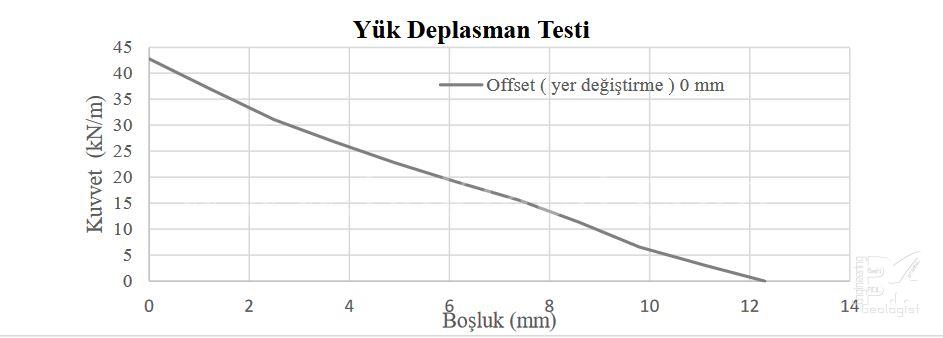

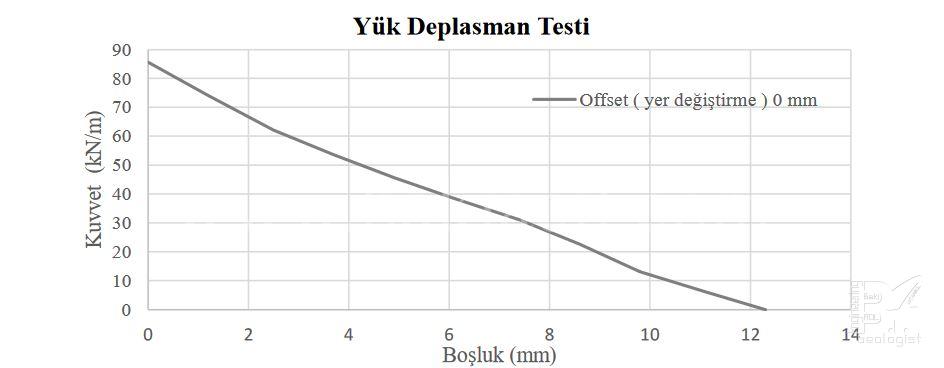

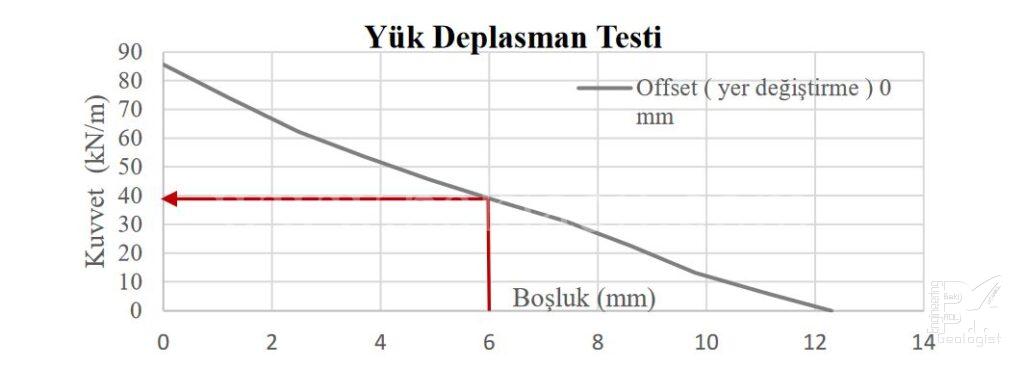

Sızdırmazlık contalarındaki uygunsuz sertlik, geometri, ölçü hataları, kalitesiz karışım kullanımı ve hatalı dizayn gibi sebeplerden dolayı, bu contaların hacmi segment oluk hacim kapasitesinin üzerine çıkarak segment betonlarında kırılma – çatlama problemleri meydana getirir. Birbirleri ile aynı iki tipteki segment sızdırmazlık contaları, birbirlerinden farklı davranışlar sergileyebilirler (Grafik 4-5). Bu nedenle üreticinin bu konu hakkındaki bilgi ve tecrübesi oldukça önemlidir.

En büyük geri dönme kuvveti offset 0 mm’de meydana gelir. Offset miktarı çoğaldıkça, segment sızdırmazlık contalarında yüzey temas alanı azalır ve buna bağlı olarak geri dönme kuvveti de azalır. Offset 0 mm’de meydana gelen geri dönme kuvveti dikkate alınmalı ve güvenli tarafta kalınmalıdır. Yük deplasman testi grafikleri, proje kapsamında iyi değerlendirilmelidir. Bu grafikte oluşacak değerler sızdırmazlık açısından önemli olduğu kadar, segmentlerde oluşabilecek

çatlaklar ve Bi-block bağlantı elemanlarının performansını da etkilemektedir. İlerleyen bölümlerde sızdırmazlık contaları ve Bi-block arasındaki bağdan bahsedilmiştir.

5.2 – Sızdırmazlık Contalarının Zaman İçerisinde Gevşemesi

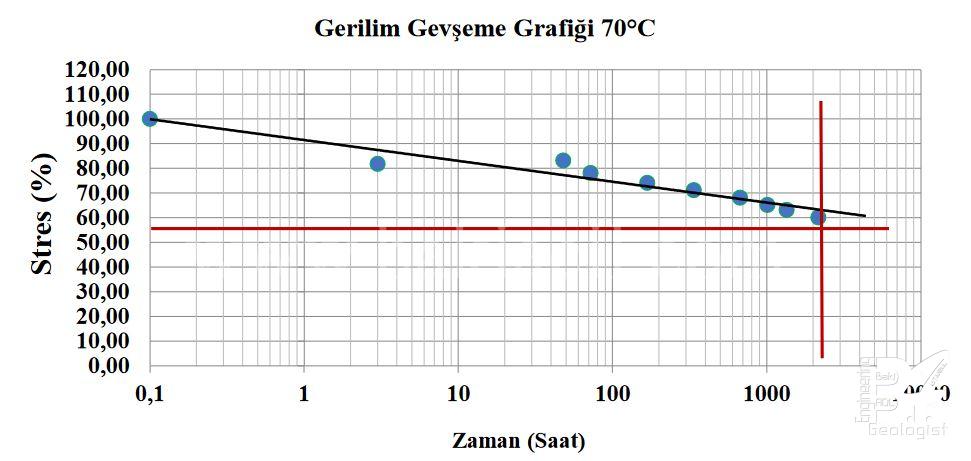

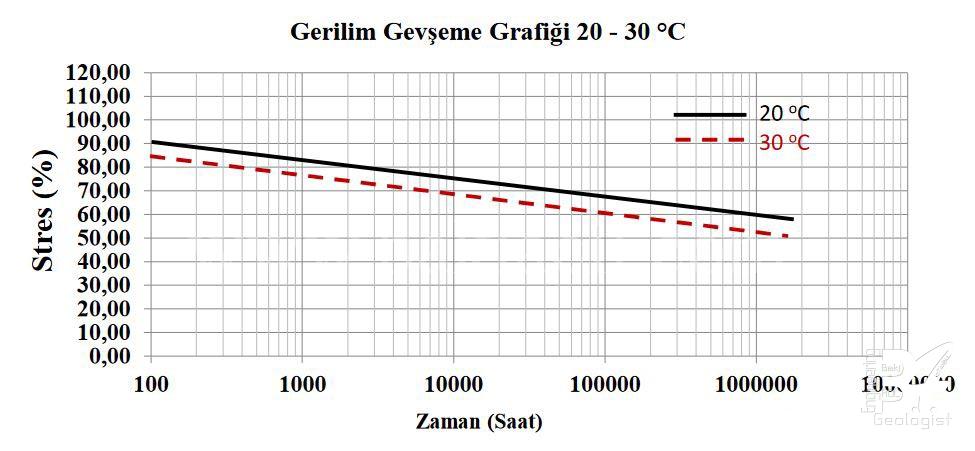

Metro, Karayolu tünelleri ve atık su gibi projeler uzun yıllar hizmet vermekte ve geleceğe bir miras olarak bırakılmaktadır. Bu nedenle, bu tür yapıların su geçirmezlik performansları da aynı süre içerisinde devamlılığını sağlamak zorundadır. Sızdırmazlık contaları zaman içerisinde gevşerler ve bununla beraber aynı oranda su geçirmez özellikleri de azalır. Projeler kapsamında beklenen su basıncına karşı güvenlik kat sayısı belirlenmesinin sebeplerinden biri de budur. Gevşeme, ilerleyen zamanlara kıyasla, ilk aylarda daha hızlı ilerler. Sızdırmazlık contalarının çalışma sıcaklıkları 70 C olmayacağından dolayı, bu sıcaklık

üzerinden 100 yıl sonraki gevşemeyi tespit etmek uygun değildir. Grafik-6’da 90 gün sonunda yaklaşık %38 gevşeme görülmektedir. Testin, hızlandırılmış yaşlandırma sıcaklığı olan 70 C yerine 20–30 C ‘de yapılması ve ekstrapolasyon yöntemi ile test süresince alınan veriler ile tahmini 100 – 120 yıl içindeki gevşemeyi göstermek gerekmektedir (Grafik-7).

Segment oluklarında bulunan sızdırmazlık contalarında, zaman içinde oluşan gevşemeler esnasında oluk içinde oluşan basınç düşer. Bu nedenle 100 yıl için hesaplanan kuvvet gevşemesi %45’den fazla olmamalıdır. Ülkemizde bulunan şartnamelerde izin verilen gevşeme miktarı maximum %50’dir. Ülkemizde bulunan güncel şartnamelerdeki kabul kriteri için “100 yılın sonundaki artık gerilme %50’den daha fazla olmayacaktır’’, “100 yıl sonra geri kalan basınç %50’den fazla olmamalıdır“ gibi yanlış ifadeler kullanılmıştır. Sızdırmazlık contası üzerinde artık gerilme (malzeme içerisinde kalan gerilme) ve conta üzerindeki geri kalan basınç %50’den fazla olmalıdır. Teknik açıdan sızdırmazlık contalarının görevini yerine getirebilmesi için minimum seviyede stres azalması gerekmektedir.

5.3 – Diğer Testler

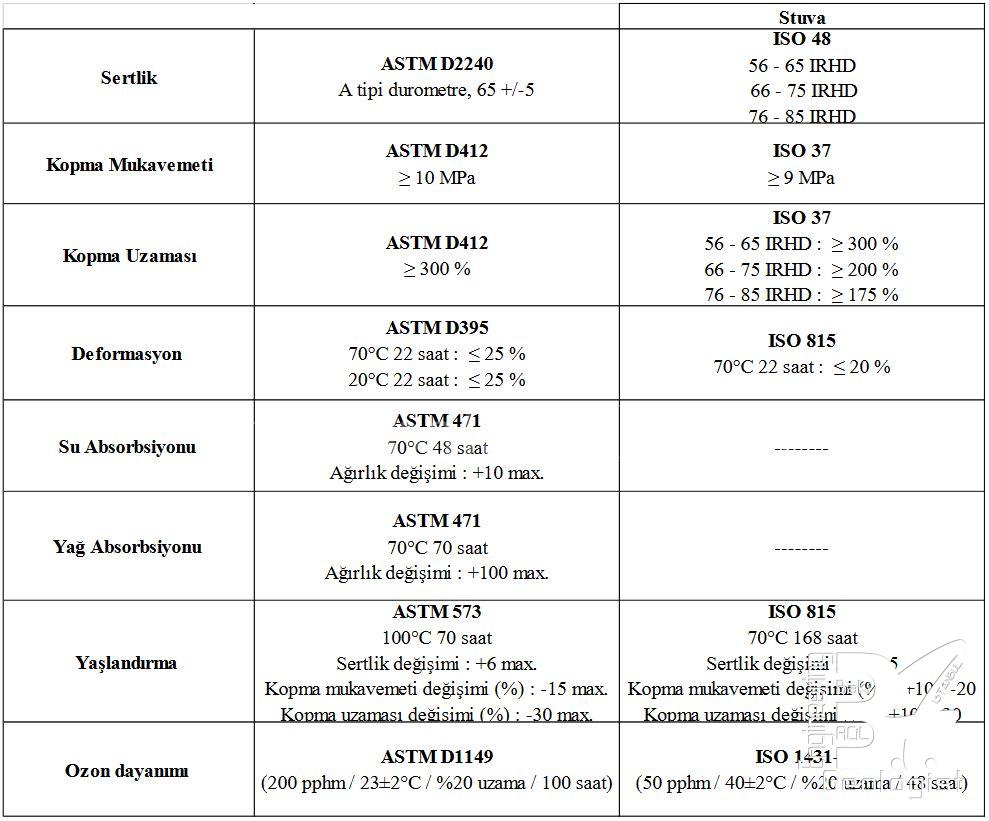

Stuva normlarında tavsiye edilen testler ve kabul kriterleri ile ülkemizde kullanılan şartnamelerdeki kabul kriterleri arasında bazı farklar vardır (Tablo-2).

6 – Bİ–BLOCK BAĞLANTI ELEMANLARI

Bi-Blocklar, hızlı kurulum ve daha az insan gücü bakımından avantajlıdır. Büyük çaplardaki tünellerde kesme kuvvetinin yetersiz olması durumunda bağlantı elamanı olarak civatalama sistemi ile montaj yapılmaktadır. Civatalar yüksek çekme ve akma kuvvetine sahip olsalar dahi, montaj süreleri uzamaktadır.

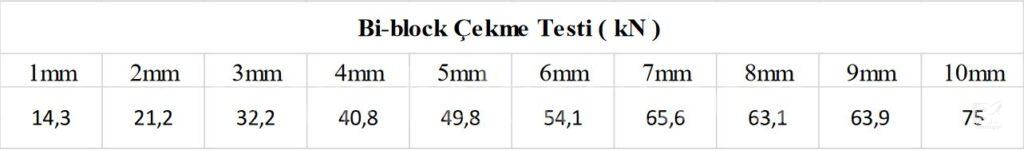

Segment montajı sırasında sızdırmazlık contası üzerindeki geri dönme kuvveti, Bi- Block bağlantı elemanlarında çekme kuvveti oluşturmaktadır. Bu kuvvet sadece TBM itme silindirleri geri çekildiğinde yani bir sonraki ring montajı sırasında meydana gelir. Bi-Block bağlantı elemanları, sızdırmazlık contası üzerinden gelen geri dönme kuvvetini karşılamak zorundadırlar. Aksi durumda istenilen sıkıştırma yapılamaz ve proje gereği belirlenen sızdırmazlık özellikleri kaybedilir. Aynı zamanda oluşacak kesme kuvvetlerini de karşılamaları gerekir. Aynı iki tip sızdırmazlık contası üzerinde ölçü, karışım kalitesi, uygun olmayan geometri ve uygun olmayan oluk doldurma hacimleri gibi nedenlerden dolayı farklı geri dönme kuvvetleri meydana gelebilir. Sızdırmazlık contası üzerinde yapılan yük deplasman grafiği ile Bi-Block çekme testine ait kuvvetler karşılaştırılmalıdır. Yük deplasman grafiğinde bulunan geri dönme kuvvetleri dikkate alındığında köşe yük testleri yapılmamış veya analiz edilememiş ise, 1,25 güvenlik katsayısı alınması önerilmektedir. Segmentler arasında maksimum boşluğun 6 mm olması gerekmektedir.

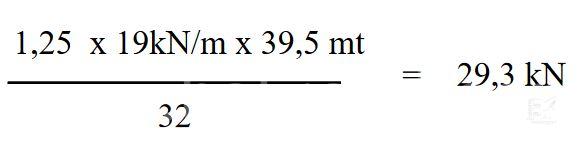

Örneğin, sızdırmazlık contası ekseninin Ø12,6 mt. olduğu ve ring boyunca toplamda 32 adet Bi-Block kullanıldığı bir projede, sızdırmazlık contasındaki geri dönme kuvveti Bi-block üzerinde bulunan çekme kuvvetinden daha az olmalıdır. Grafikteki sızdırmazlık contası yük testine göre offset 0 mm ve gap 6 mm’de 1 adet Bi- block üzerine gelecek çekme kuvveti 29,3 kN’dur (Grafik-8).

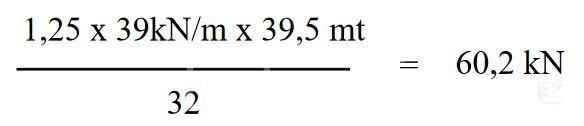

Grafikte ise sızdırmazlık contası yük testine göre offset 0 mm ve gap 6 mm’de 1 adet Bi-block üzerine gelecek çekme kuvveti 60,2 kN’dur (Grafik-9).

Bi-Block Çekme testinde 10 mm deplasman kaydedilmiş ve 6 mm boşlukta 54,1 kN’luk bir kuvvet elde edilmiştir (Tablo-3).

Sızdırmazlık contası yük deplasman testleri ile Bi-Block çekme testini karşılaştırdığımızda, grafik-8’de elde edilen 1 adet Bi-Block üzerine gelecek olan 29,3 kN’luk çekme kuvveti ile segmentler arası yaklaşık 3 mm açılacağı görülmektedir. Grafik-9’da ise elde edilen 1 adet Bi-Block üzerine gelecek olan 60,2 kN’dur ve çekme kuvveti ile segmentler arası yaklaşık 6,5 mm açılacağı görülmektedir. Sızdırmazlık contası uygun geri dönme kuvvetlerine sahip olmayıp Bi-Blocklar üzerine beklenenden fazla kuvvet iletmeleri durumunda, boşluk mesafesini daha fazla açar ve sızdırmazlık performansı düşer. Bu durumda grafik-9 elde edilen

geri dönme kuvvetleri ile segmentler arası fazla açılacaktır ve beklenen sızdırmazlık performansı düşecektir.

Aynı tipte 2 sızdırmazlık contası üzerinde yapılan yük deplasman testlerinde farklı geri dönme kuvvetleri tespit edilebileceği gibi aynı tipte 2 Bi-Block üzerinde de farklı çekme kuvvetleri tespit edilebilir. Kullanılan karışım kaliteleri ve dizayn gibi sebeplerden oluşan bu farklı kuvvetlerin testler ile kanıtlanması ve karşılaştırılması gerekmektedir. Ayrıca segmentlerde oluşacak gerilmeler ve eğilme kuvvetleri nedeniyle Bi-Block bağlantı elemanları üzerinde kesme testi yapılması gerekmektedir.

7 – SIZDIRMAZLIK CONTASI TİPLERİ

Dünya genelinde birçok tünel segment sızdırmazlık contası üreticisi ve conta tipleri bulunmaktadır. Tüm dizaynların ortak amacı, uygun geri dönme kuvvetleri içerisinde sızdırmazlığı sağlamak olmalıdır. Projeler kapsamında oluşacak segmentler arası boşluklar, offset (yer değiştirme) ve oluşacak yeraltı su basınçları sızdırmazlık contası tasarımı için oldukça önemlidir. Yapılan tüm testlerde de görüldüğü gibi, uygun geri dönme kuvvetleri contanın geometrik yapısına bağlı olduğu kadar kullanılan karışım kalitesine de bağlıdır. Bu nedenle sızdırmazlık contası dizaynı bilgi ve tecrübeye dayanmaktadır.

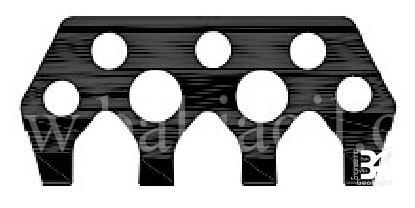

7.1 – Standart Segment Sızdırmazlık Contaları

Günümüzde en sık kullanılan sızdırmazlık contası tipidir (Resim-18). Yeraltı su basınçlarına, tünel çaplarına ve offset miktarlarına göre en sık 20, 26, 33, 36 ve 44 mm genişliklerinde üretilmektedirler. Yapıştırma yöntemi ile köşelerin segment oluk içerisine yerleştirilmesi ile montajına başlanır. Daha sonra plastik çekiç yardımıyla orta kısımdan başlayarak köşelere doğru yerleştirilir. Sızdırmazlık contasının tamamen oluk içine yerleştiğinden emin olunması gerekmektedir.

7.1 – Standart Segment Sızdırmazlık Contaları

Günümüzde en sık kullanılan sızdırmazlık contası tipidir (Resim-18). Yeraltı su basınçlarına, tünel çaplarına ve offset miktarlarına göre en sık 20, 26, 33, 36 ve 44 mm genişliklerinde üretilmektedirler. Yapıştırma yöntemi ile köşelerin segment oluk içerisine yerleştirilmesi ile montajına başlanır. Daha sonra plastik çekiç yardımıyla orta kısımdan başlayarak köşelere doğru yerleştirilir. Sızdırmazlık contasının tamamen oluk içine yerleştiğinden emin olunması gerekmektedir.

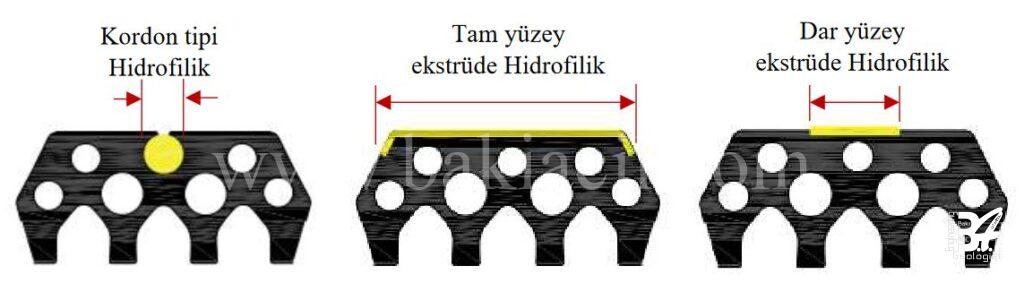

Standart sızdırmazlık contalarına güvenlik amacı ile hidrofilik yüzey eklenebilmektedir (Resim-19). Hidrofilik sızdırmazlık contaları, ek güvenlik sağlar ve su ile temasında şişmeye başlayarak sızıntı olan bölgeyi kapatır (Resim-20). Kordon tipi hidrofilik sızdırmazlık contalarında, hidrofilik yüzey ekstrüde değildir ve contanın oluk içine montajı yapıldıktan sonra yerleştirilir. Nakliye esnasında ve depolama süresince nemden ve sudan korunmalıdır. Tünel içerisine girene kadar bu koşulların sağlanması gerekmektedir.

Hidrofilik bant yüzeyler, sızdırmazlık contalarının yan yüzeylerinde de kullanılabilmektedir. Sızdırmazlık contası haricinde iç yüzeye konumlandırılır. Sızdırmazlık contasında su kaçağı başlaması riskine karşı iç yüzeyde ek önlem olarak kullanılmaktadır (Resim-21).

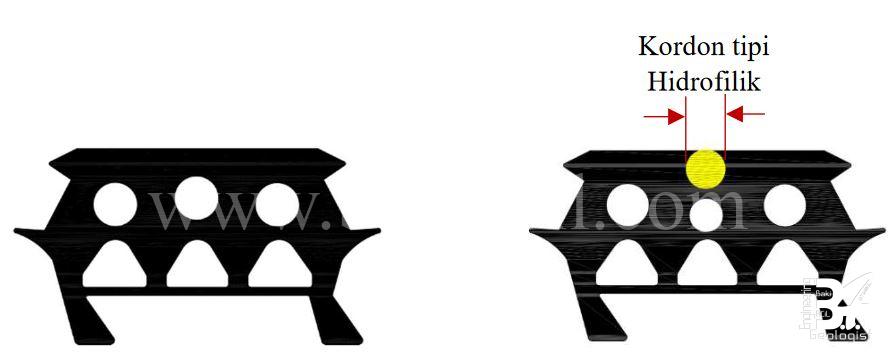

7.2 – Ankrajlı Sızdırmazlık Contaları

Ankrajlı sızdırmazlık contaları, donatılar yerleştirilmeden beton döküm aşamasından segment kalıbına yerleştirilir (Resim-23). Alt bölümünde bulunan ankrajlar eton içinde kalır ve yapıştırma gibi ek proseslere ihtiyaç duyulmaz. Contanın segment kalıbı içene yerleştirilmesinde operatörlerin tecrübeli ve dikkatli olması gerekir. Yerleşim sırasında ankraj ayaklarının yukarı yönde olmasına dikkat edilmelidir. Ayrıca segmentlerin taşınmasında veya montajları sırasında oluk içinden çıkma gibi sorunlar görülmez. Sızdırmazlık contasının geometrisi beton sızıntılarının olmaması için oldukça önemlidir. Bu nedenle segment kalıbı ve sızdırmazlık contası dizaynı ortak yürütülmelidir. Tüm segmentlerde T-derz yerleşim performansları üst düzeydedir. Üzerine hidrofilik yüzey entegre edilebilmektedir (Resim-22).

Kaynakça

- STUVA – Forschung + Praxis 54 Recommendation for Gasket Frames in

- Segmental Tunnel Linings

- Alman Tünel Komitesi (Deutscher Ausschuss für Unterirdisches Bauen e. V.

- German Tunnelling Committee ITA-AITES)

- ITA – AITES Guidelines for the Design of Segmental Tunnel Linings

İÇİNDEKİLER

1- SEGMENT TİPLERİ…………………………………………………………….

1.1 -Paralelkenar – Yamuk Kaplama Sistemi………………………………

1.2 -Dörtgen Kaplama Sistemi…………………………………………………..

1.3 -Trapez Kaplama Sistemi…………………………………………………….

1.4 -Altıgen Kaplama Sistemi…………………………………………………….

2- SEGMENT OLUKLARI………………………………………………………….

2.1 -Segment-Oluk Konumu………………………………………………………

2.2 -Segment oluk hasarları………………………………………………………

3 -SEGMENTLERDE KÖŞELER……………………………………………….

3.1 -Köşelerde Yerleşim……………………………………………………………

4- SEGMENT KÖŞELERİNİN SIZDIRMAZLIK PERFORMANSI…….

4.1 -T-derz Sızdırmazlık Testi……………………………………………………

4.2 -T-derz Köşe Yük Testi……………………………………………………….

4.3 -T-derz Segment Kavlama Davranışı Testi…………………………….

5- SIZDIRMAZLIK CONTASI KESİTLERİ……………………………………

5.1 -Sızdırmazlık Contasında Geri Dönme Kuvvetleri……………………

5.2 -Sızdırmazlık Contalarının Zaman İçerisinde Gevşemesi…………

5.3 -Diğer Testler……………………………………………………………………..

6- Bİ–BLOCK BAĞLANTI ELEMANLARI…………………………………….

7- SIZDIRMAZLIK CONTASI TİPLERİ………………………………………..

7.1 -Standart Segment Sızdırmazlık Contaları……………………………..

7.2 -Ankrajlı Sızdırmazlık Contaları…………………………………………….,

Bu değerli yazının yazarı olan Serhat ÖZALP‘a bu yazıyı sitemde paylaşmama izin verdiği için tesekkür ediyorum.